Metalografía de piezas soldadas

El examen de secciones metalográficas de juntas soldadas se realiza normalmente conforme a dos niveles de inspección:

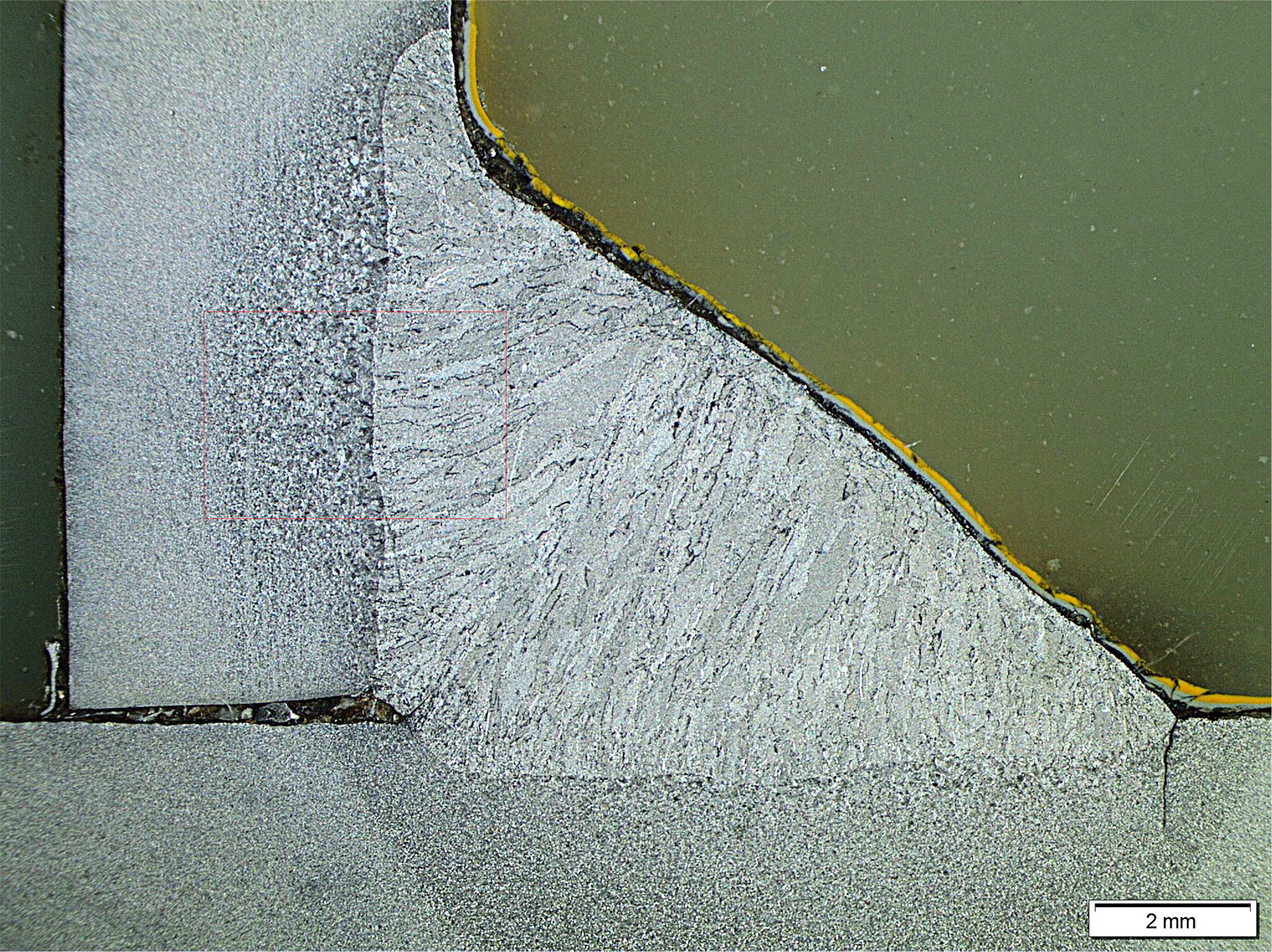

Técnicas macrográfícas:

Se realizan con hasta 50 aumentos mediante el uso de lupas estereoscópicas.

Un macroexamen normalmente se realiza en secciones transversales no embutidas en juntas soldadas e implica técnicas de corte y esmerilado. El acabado resultante es adecuado para la observación y captura fotomacrográfica, seguido de un examen de las macrocaracterísticas de la junta soldada, que son:

- Geometría de la soldadura.

- Número y tamaño de los cordones.

- Profundidad de penetración.

- Extensión de la zona afectada térmicamente.

- Imperfecciones superficiales como fracturas, mordeduras, garganta excesiva, convexidad o ángulo de soldadura.

- Imperfecciones internas como fracturas, porosidad, inclusiones metálicas, falta de fusión, falta de penetración o escoria.

- Imperfecciones en la geometría de la junta como abertura de la soldadura, cara de raíz, ángulo de chaflán o desalineación.

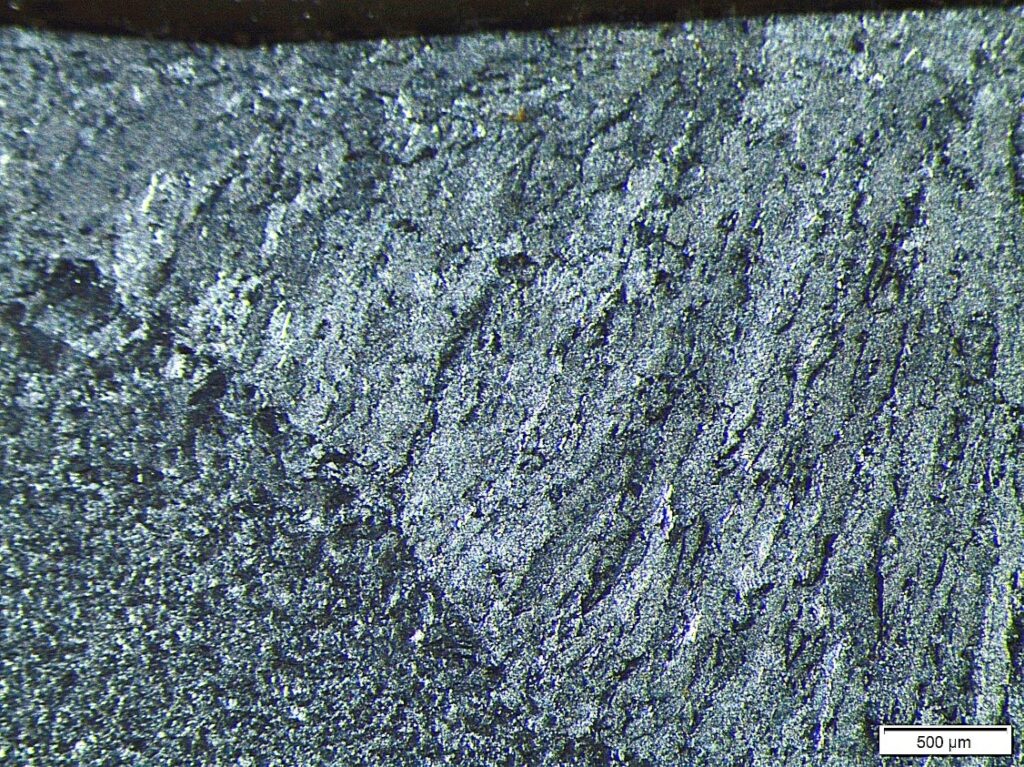

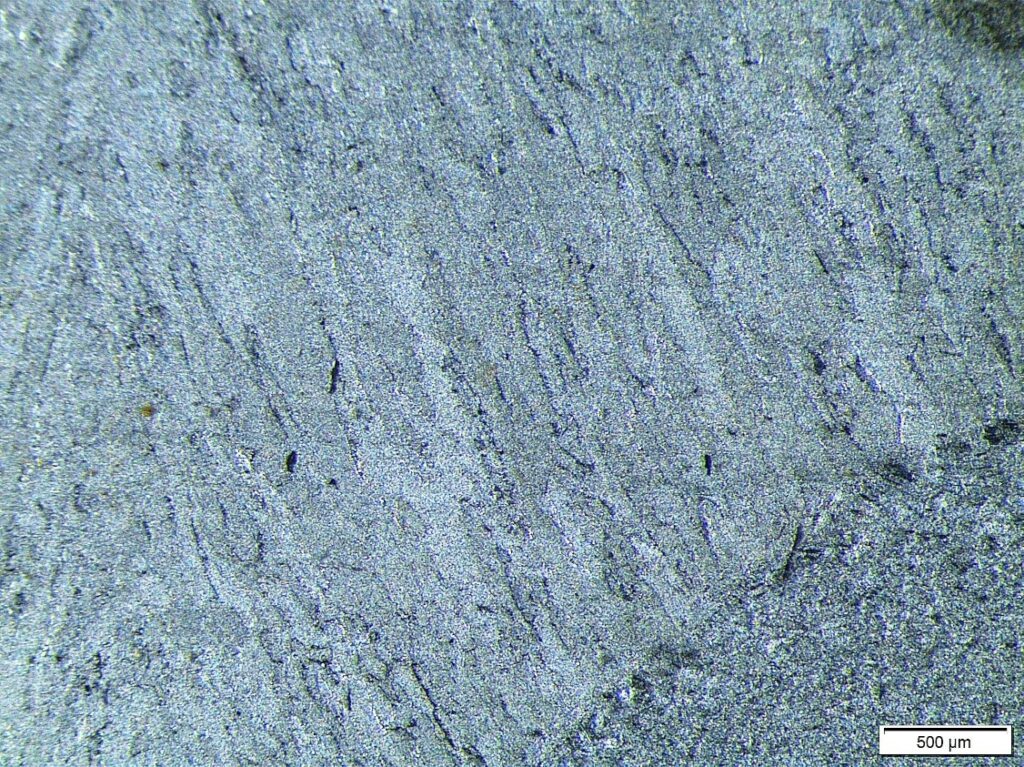

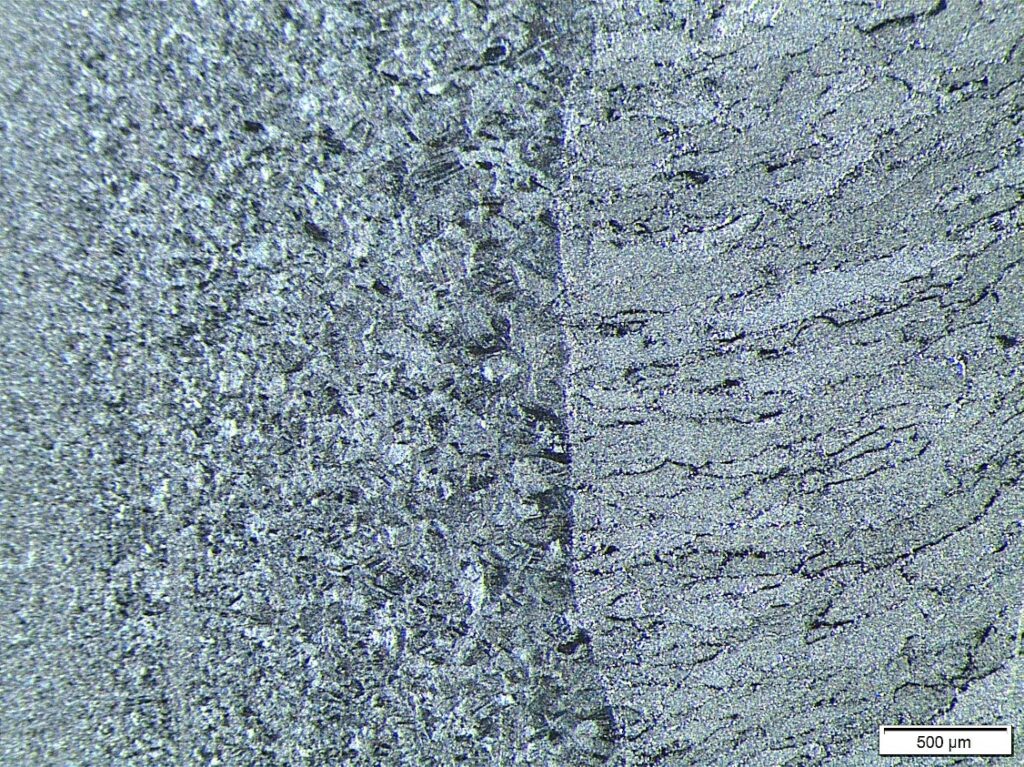

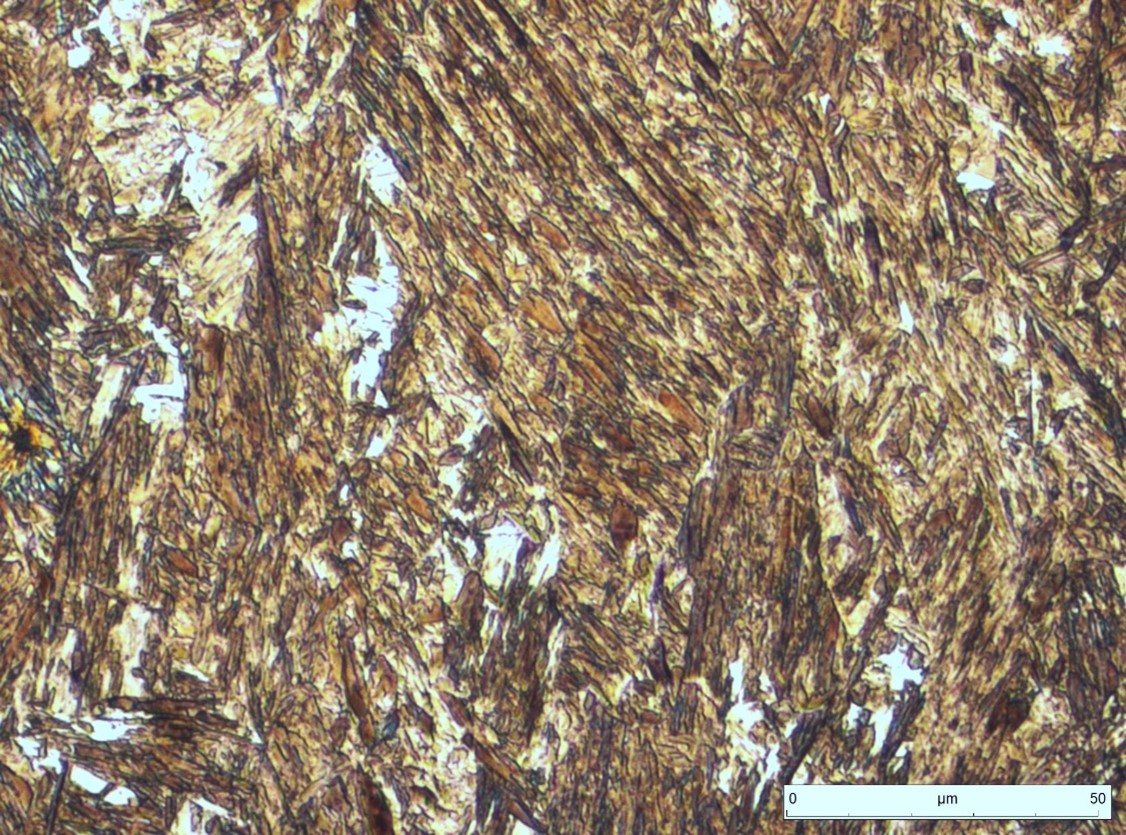

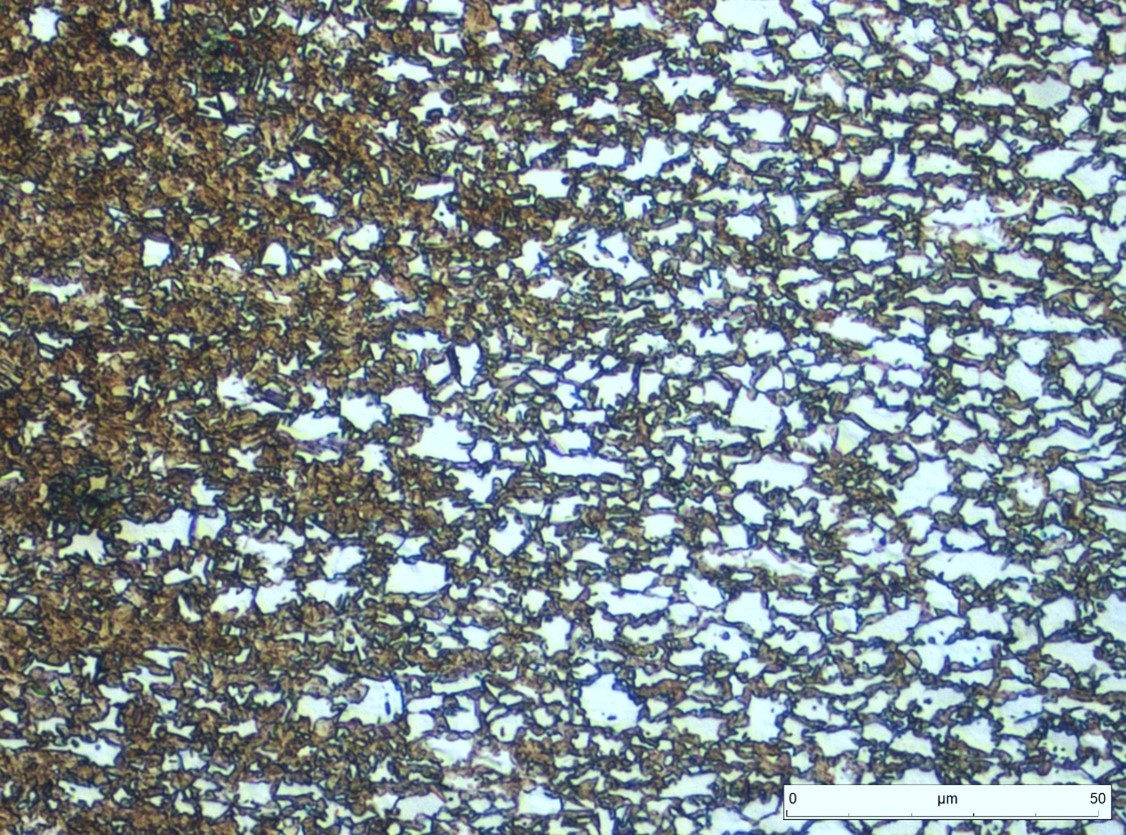

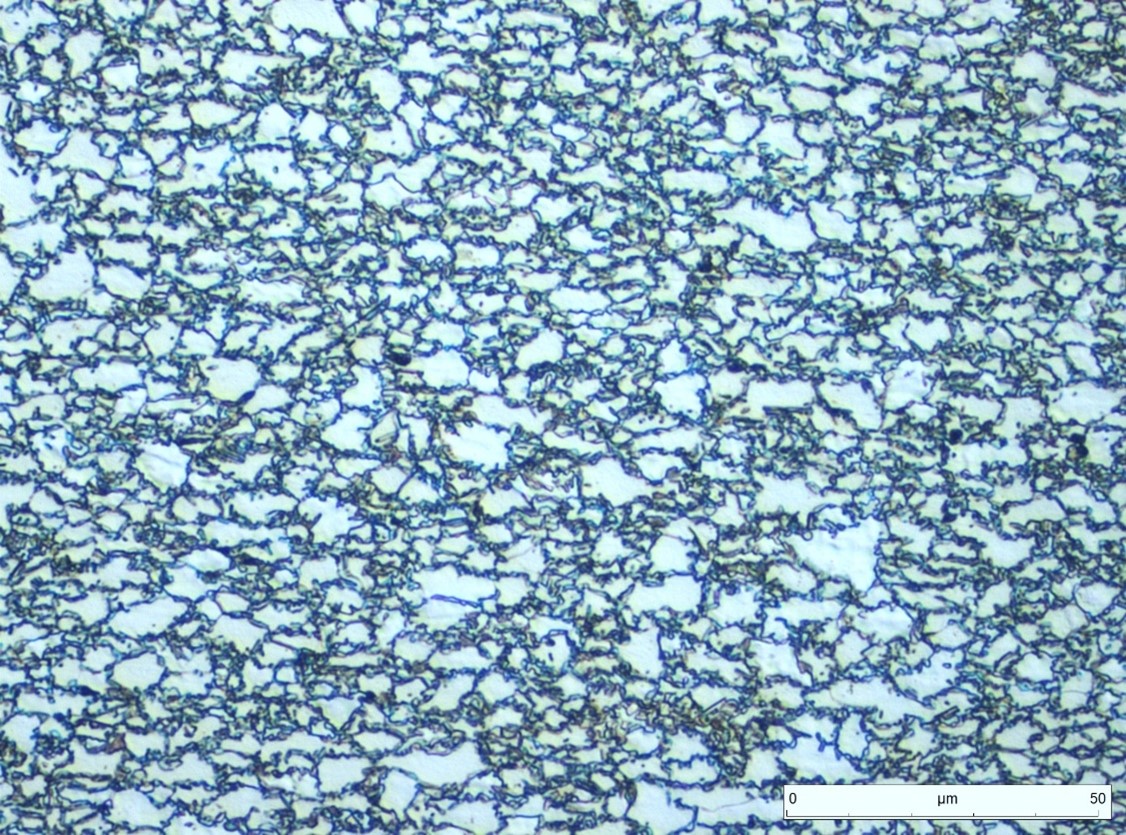

Técnicas micrográfícas:

Se realizan con aumentos mayores (de hasta 1.000) con microscopios ópticos.

En las técnicas de microexamen y de dureza transversal, se debe disponer de una superficie pulida y plana ópticamente. El microexamen se realiza para estudios de imperfecciones de soldadura y características microestructurales:

- Huecos (porosidades, cavidades con contracción, fracturas diminutas).

- Fases especiales (fase-sigma en acero inoxidable).

- Tamaños/estructuras de grano.

- Estructura de soldadura.

- Segregaciones.

- Zona afectada térmicamente y estructura base.

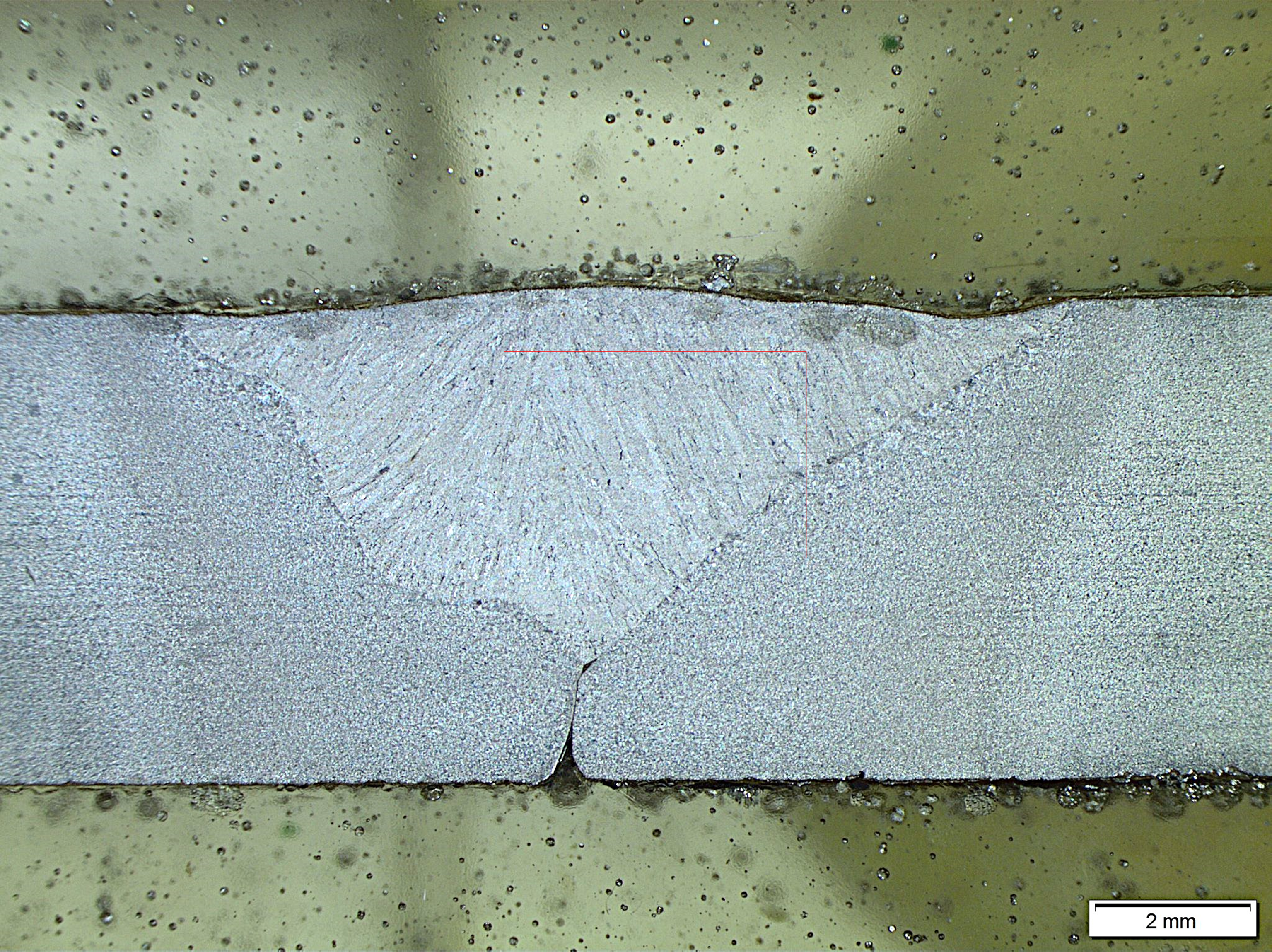

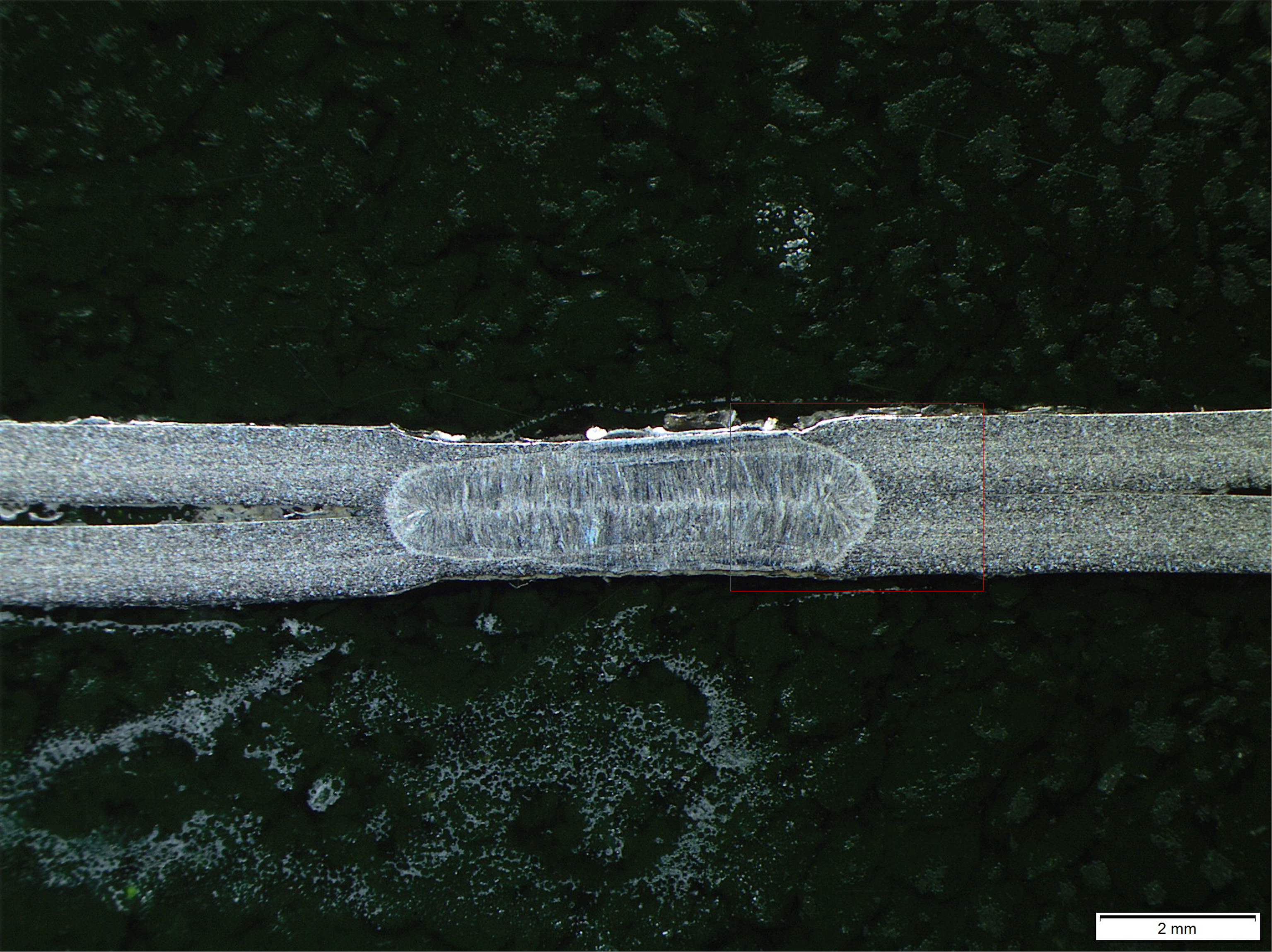

A continuación se muestran ejemplos de uniones soldadas y la microestructura obtenida para distintos procesos de soldadura.

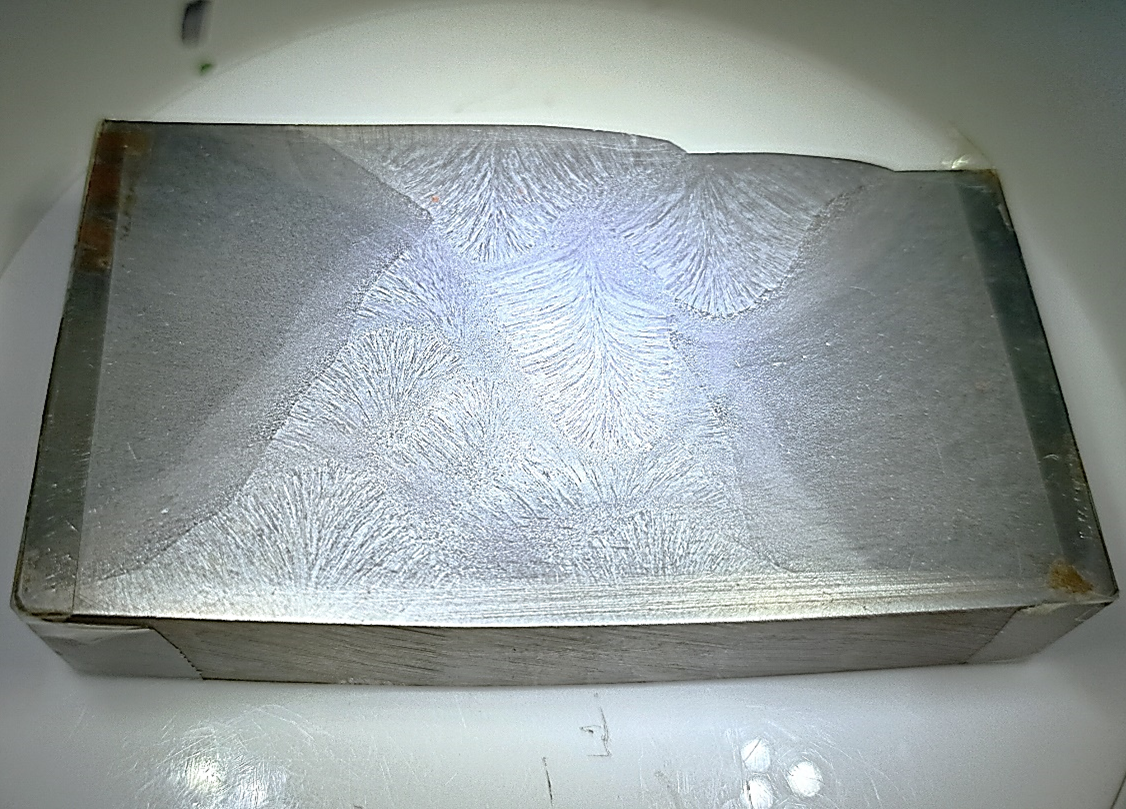

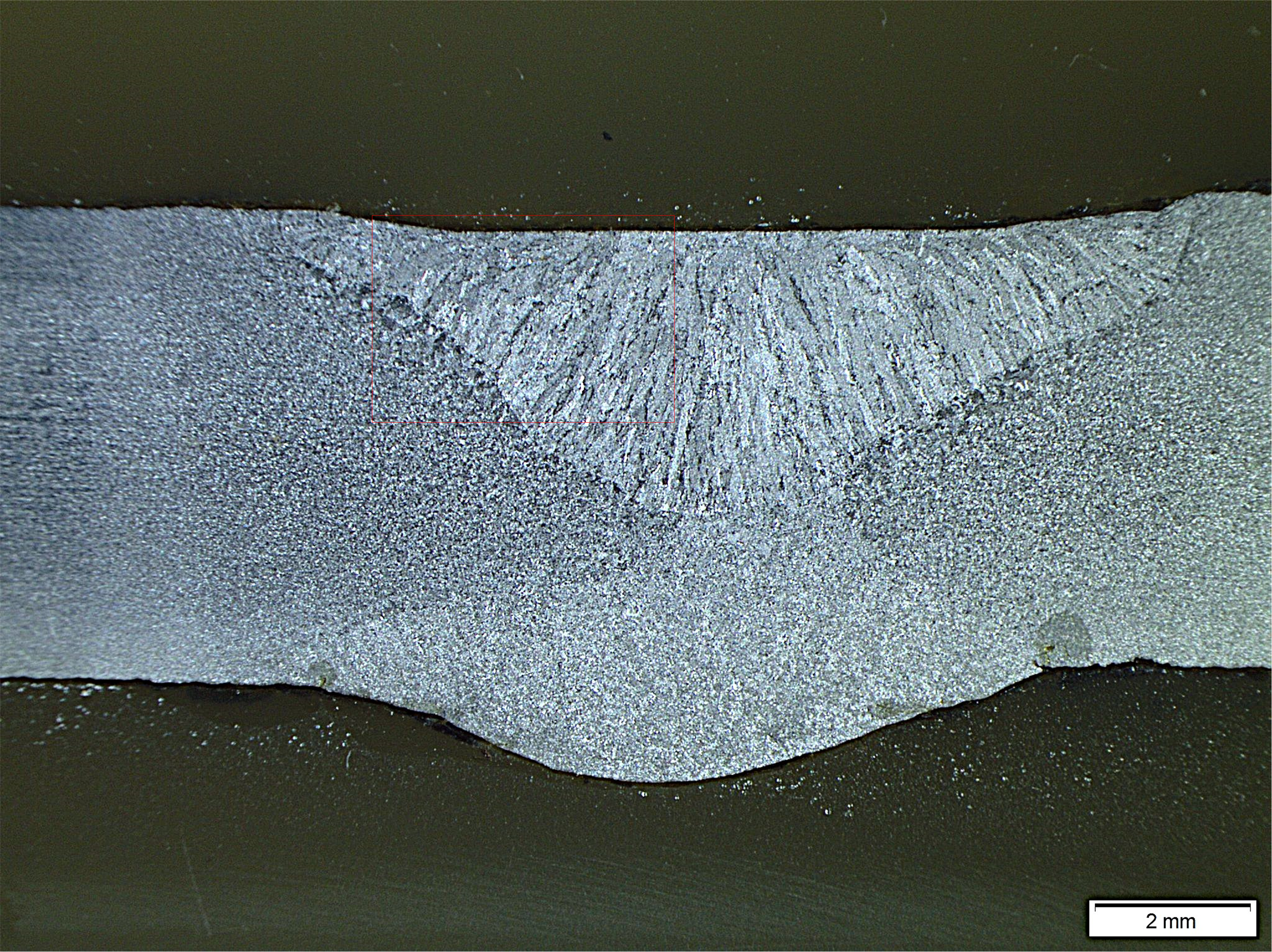

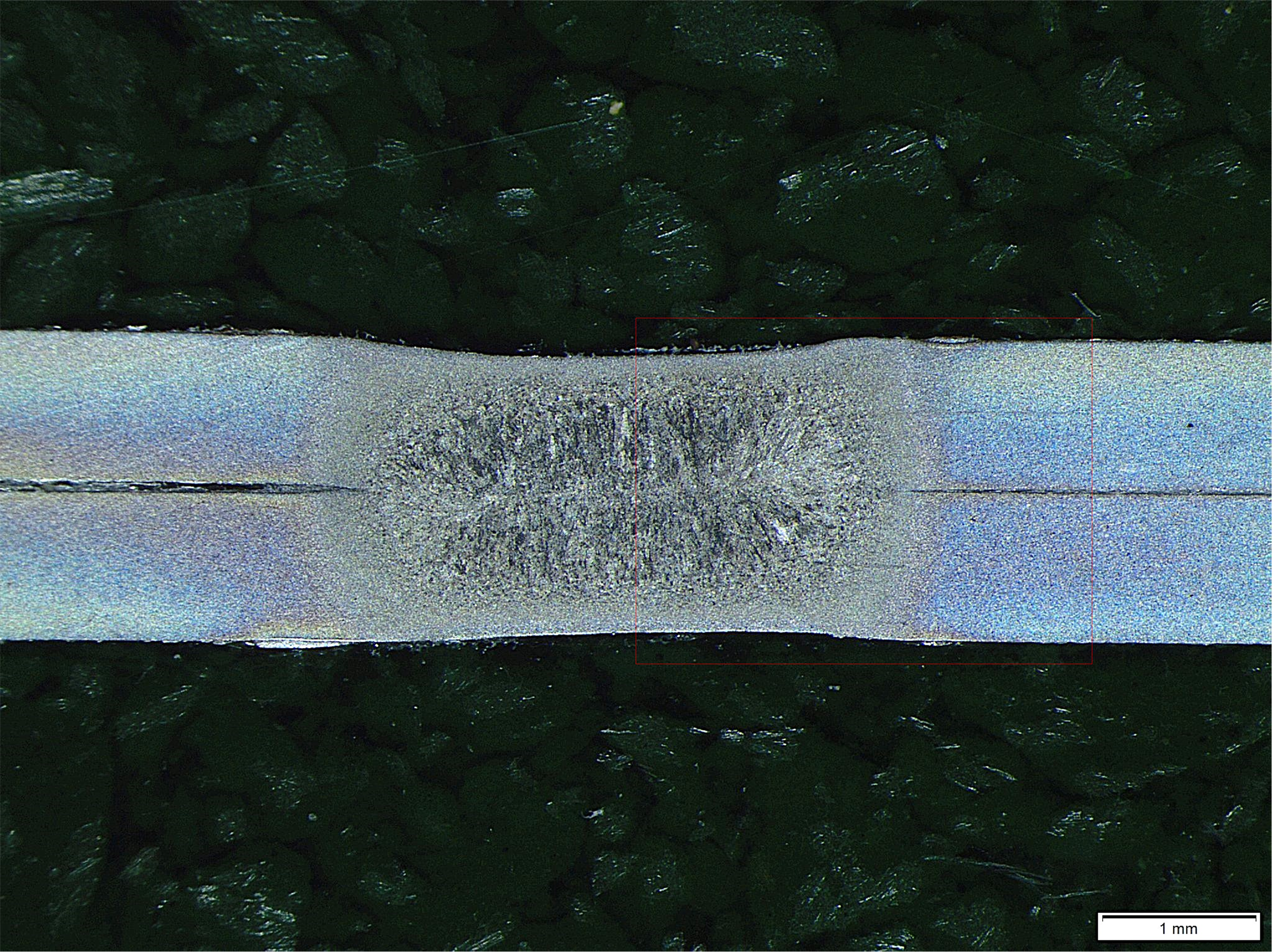

Soldadura por arco sumergido

Macrografía de una unión soldada por arco sumergido de una torre de aerogenerador. Se pueden apreciar los 9 cordones y la secuencia del soldeo. Así mismo, se aprecian las zonas afectadas térmicamente a ambos lados de la soldadura.

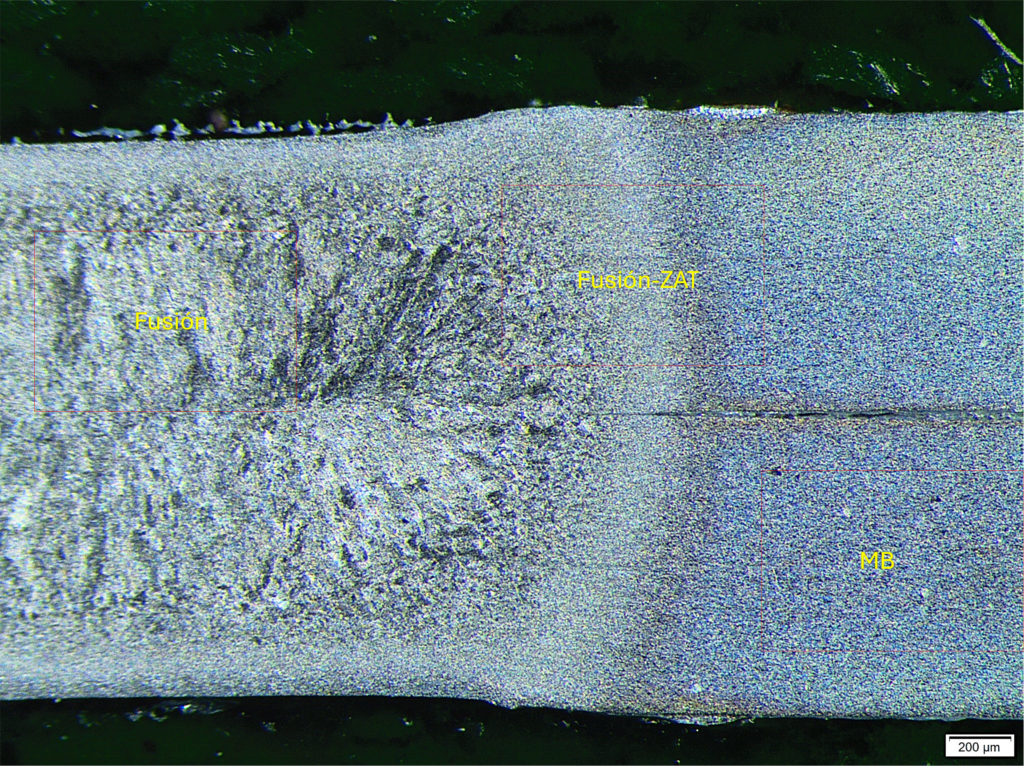

Soldadura por arco eléctrico y gas inserte (MIG)

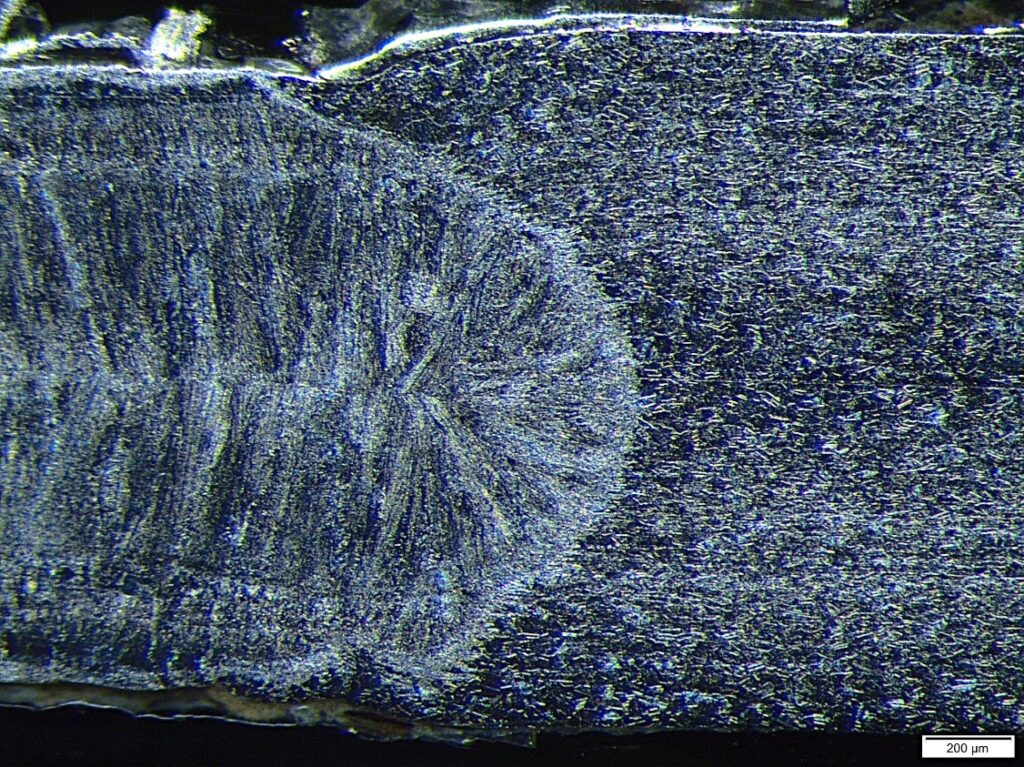

Soldadura eléctrica por puntos

¡Valora este artículo!

| Contenido | |

| Claridad de la explicación | |

| Calidad de las imágenes | |

| ¿Cuánto has aprendido? | |

|

Promedio

|

|

|

|