Aleaciones de aluminio

Aleación AlSi12

Las aleaciones Al-Si forman un punto eutéctico con una proporción de 12,8% en peso de Si a temperatura de 577ºC. Por tanto, aleaciones Al-Si, con contenidos cercanos a la de la eutéctica, poseen un punto de fusión bajo.

El silicio endurece al aluminio y, sobre todo, aumenta su fluidez en la colada y su resistencia a la corrosión. Las aleaciones Al-Si tienen un bajo coeficiente de dilatación y una elevada conductividad calorífica y eléctrica, pero son difíciles de mecanizar por la naturaleza abrasiva del silicio.

Presentan una notable fragilidad debido a que el silicio solidifica en forma de placas. Puede mejorarse su ductilidad mediante recocidos de globulización, con lo que se consigue una mejor homogenización y globulización de las partículas de silicio.

Las propiedades mecánicas de aleaciones aluminio-silicio también pueden mejorarse añadiendo a la cuchara de colada de estas aleaciones cloruro sódico o una mezcla de fluoruro y cloruro sódico. Esta operación incorpora una pequeña cantidad de sodio, inferior al 0,01% a la aleación, pero suficiente para variar la concentración eutéctica del 11,6% al 13% y bajar la temperatura eutéctica de 577ºC a 570ºC. Las aleaciones Al-Si modificadas con esta adición resultan con un grano extremadamente fino en lugar de las placas o láminas en que cristaliza el silicio en las aleaciones sin modificar. Esta mejora en la estructura micrográfica se traduce en una notable mejora de las propiedades mecánicas de aleaciones modificadas, y concretamente, de su ductilidad, resistencia al choque, resistencia mecánica e incluso de su resistencia a la corrosión.

La principal aplicación de las aleaciones aluminio-silicio son la fabricación de electrodos de soldadura, por su bajo punto de fusión, la fundición de piezas difíciles, por sus buenas cualidades de moldeo, y la fabricación de piezas para usos marítimos, por su resistencia a la corrosión. No se emplean para piezas ornamentales porque se ennegrecen con el tiempo.

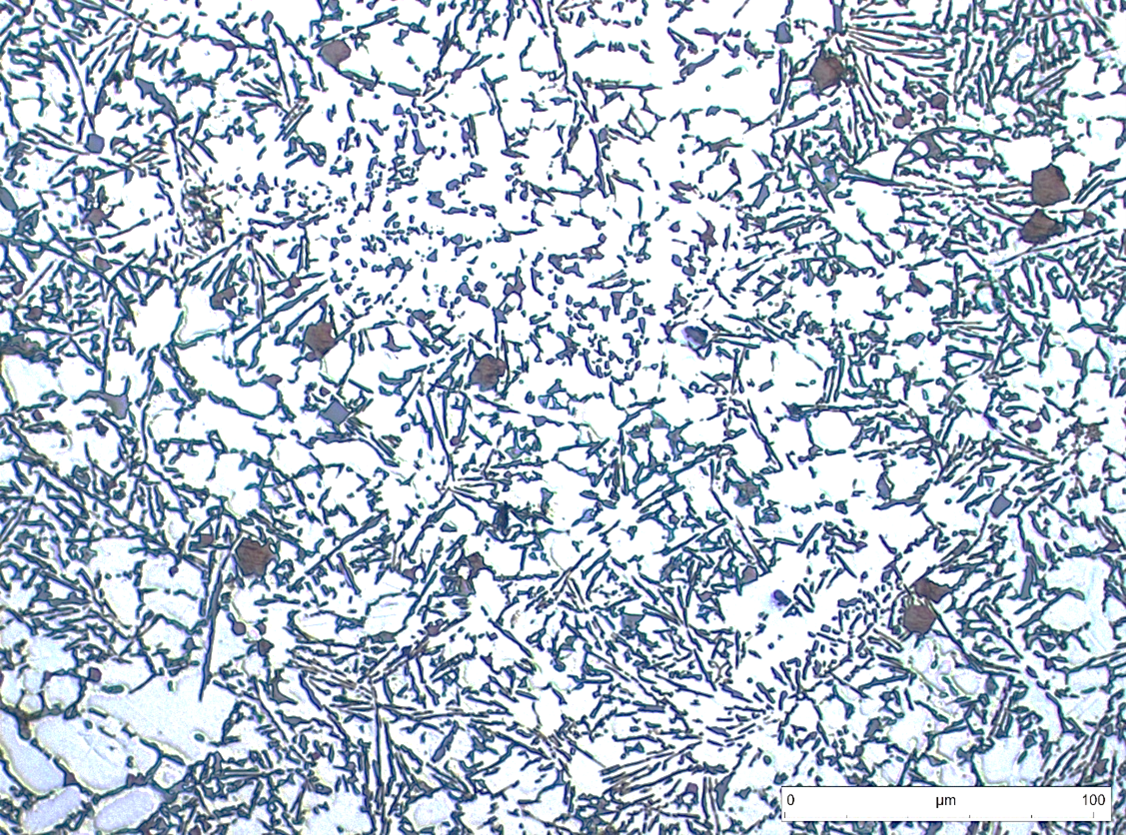

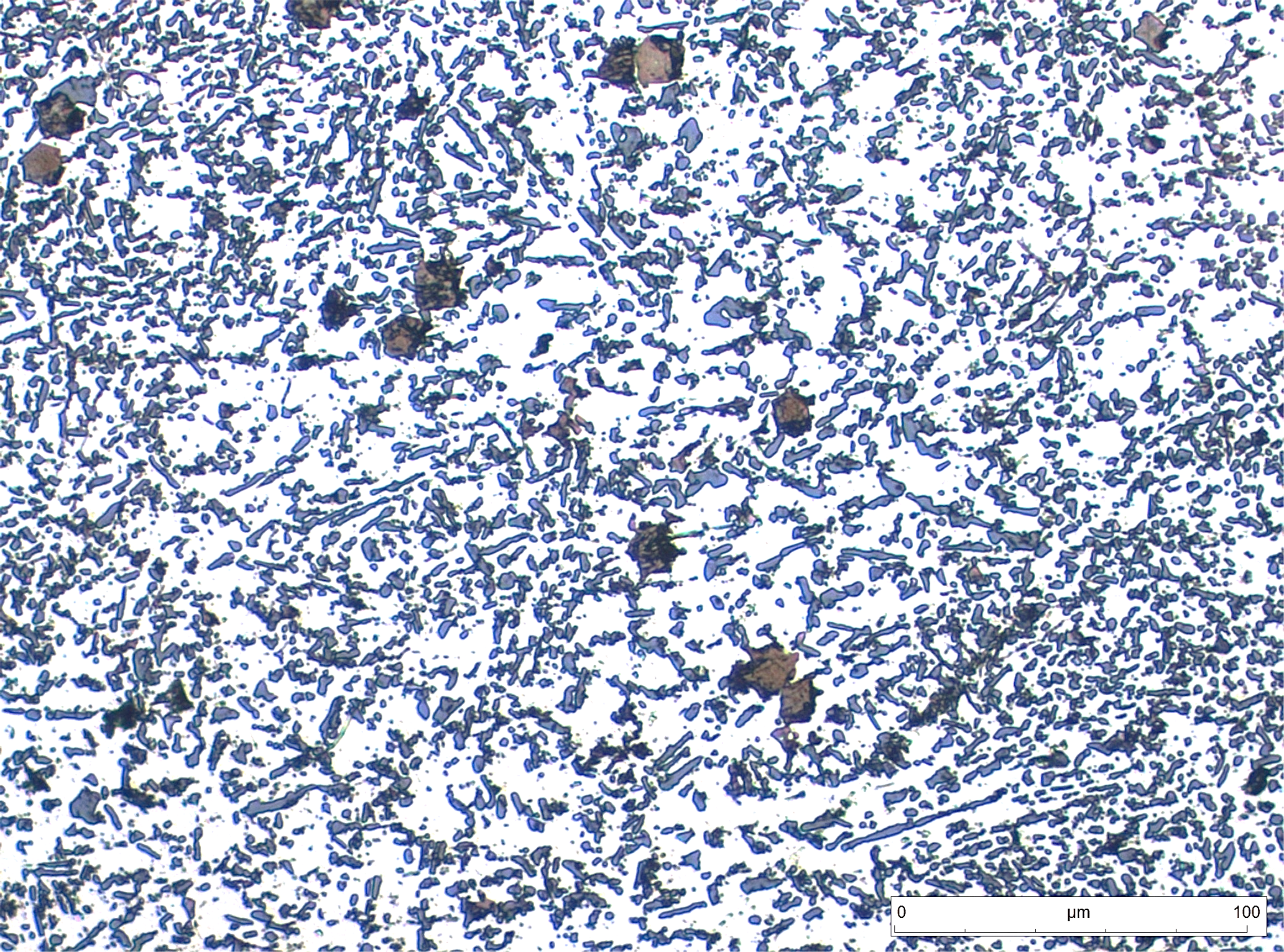

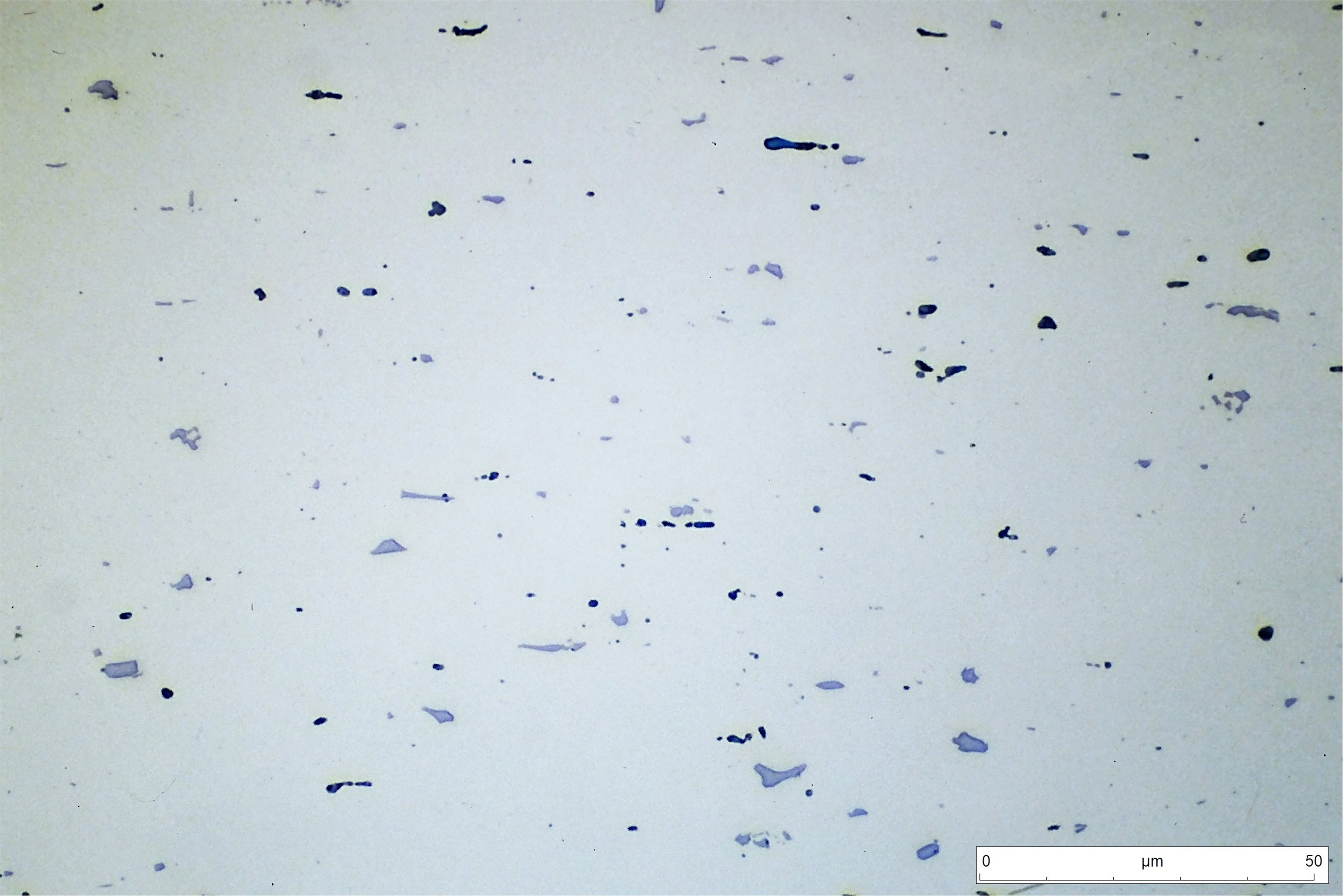

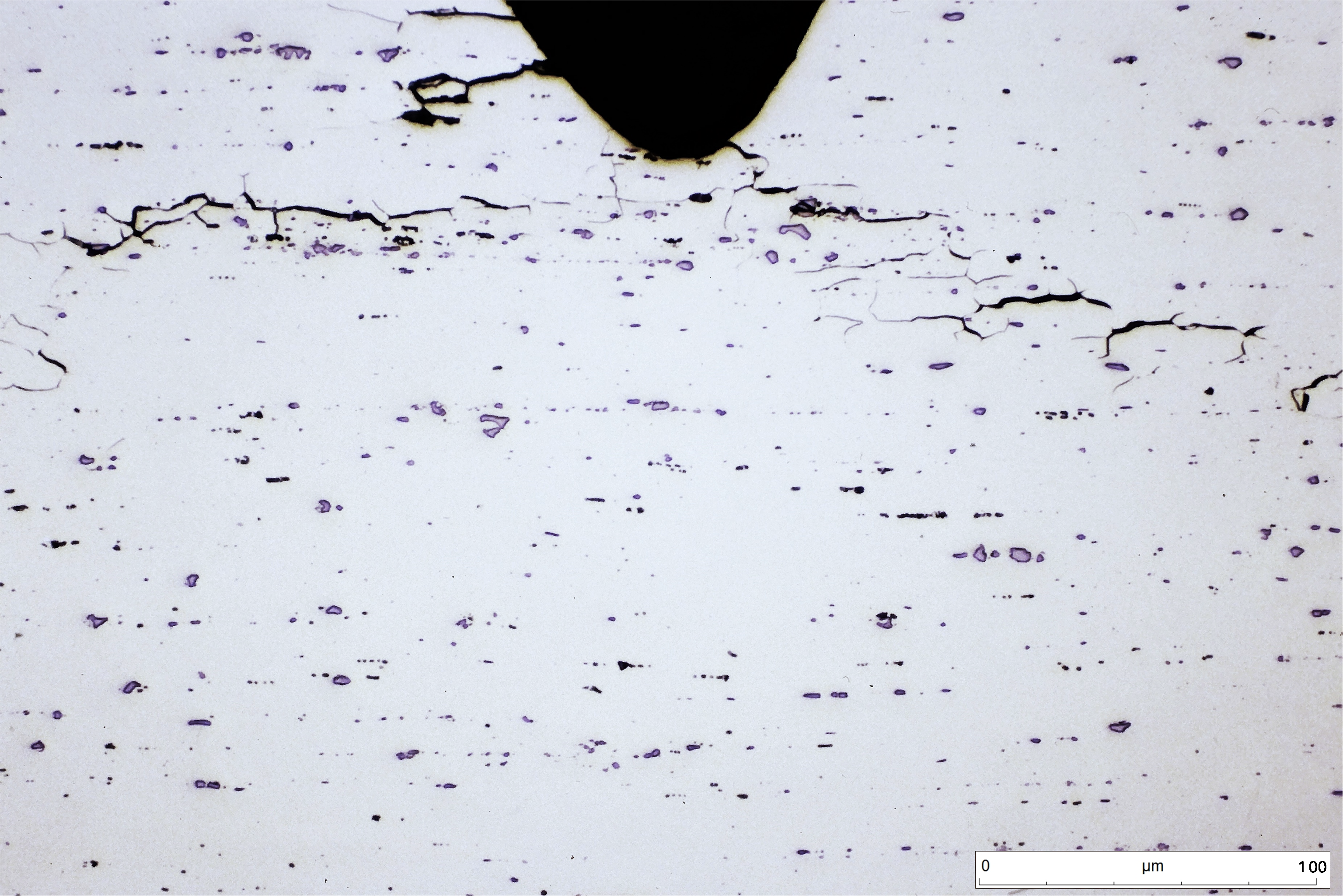

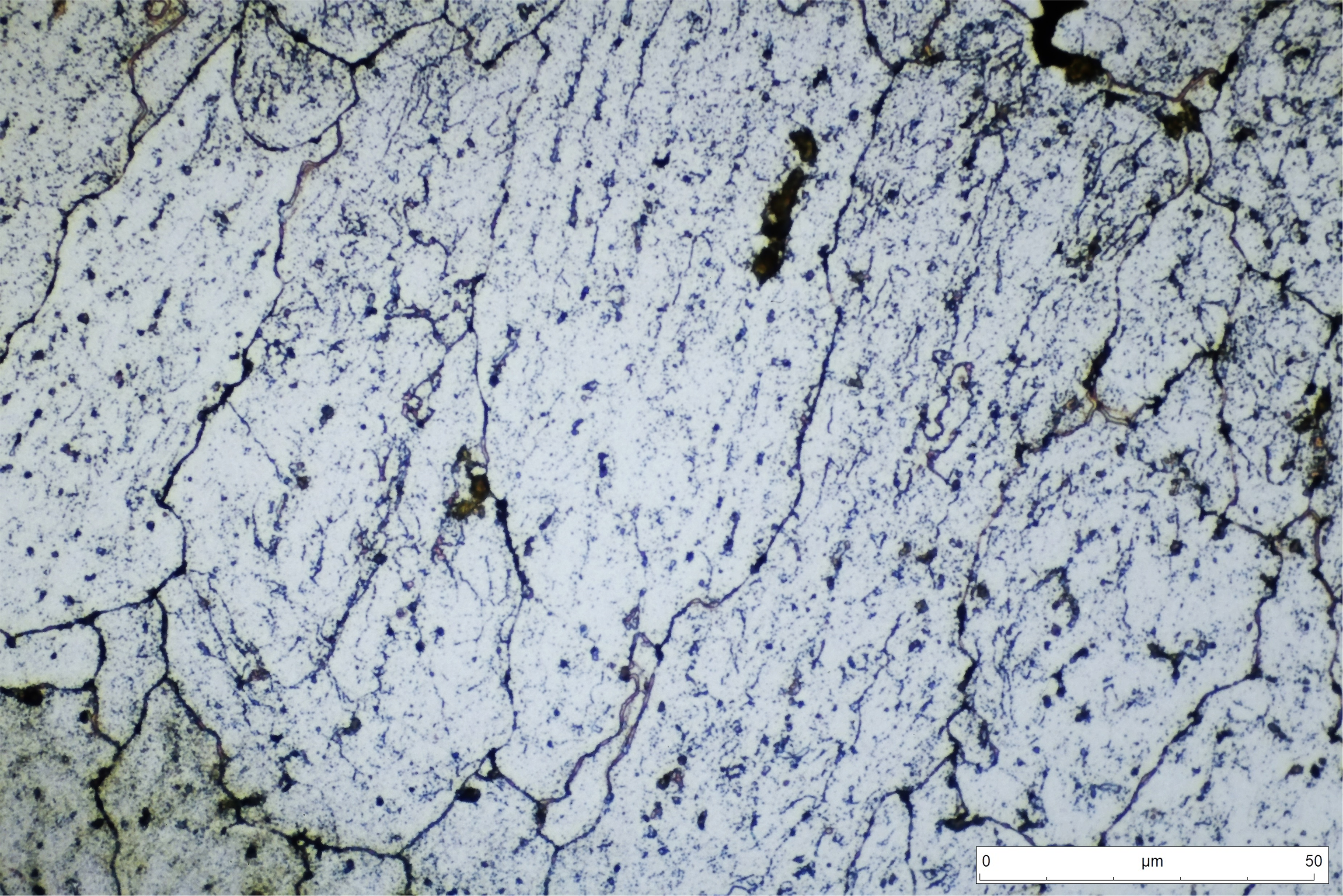

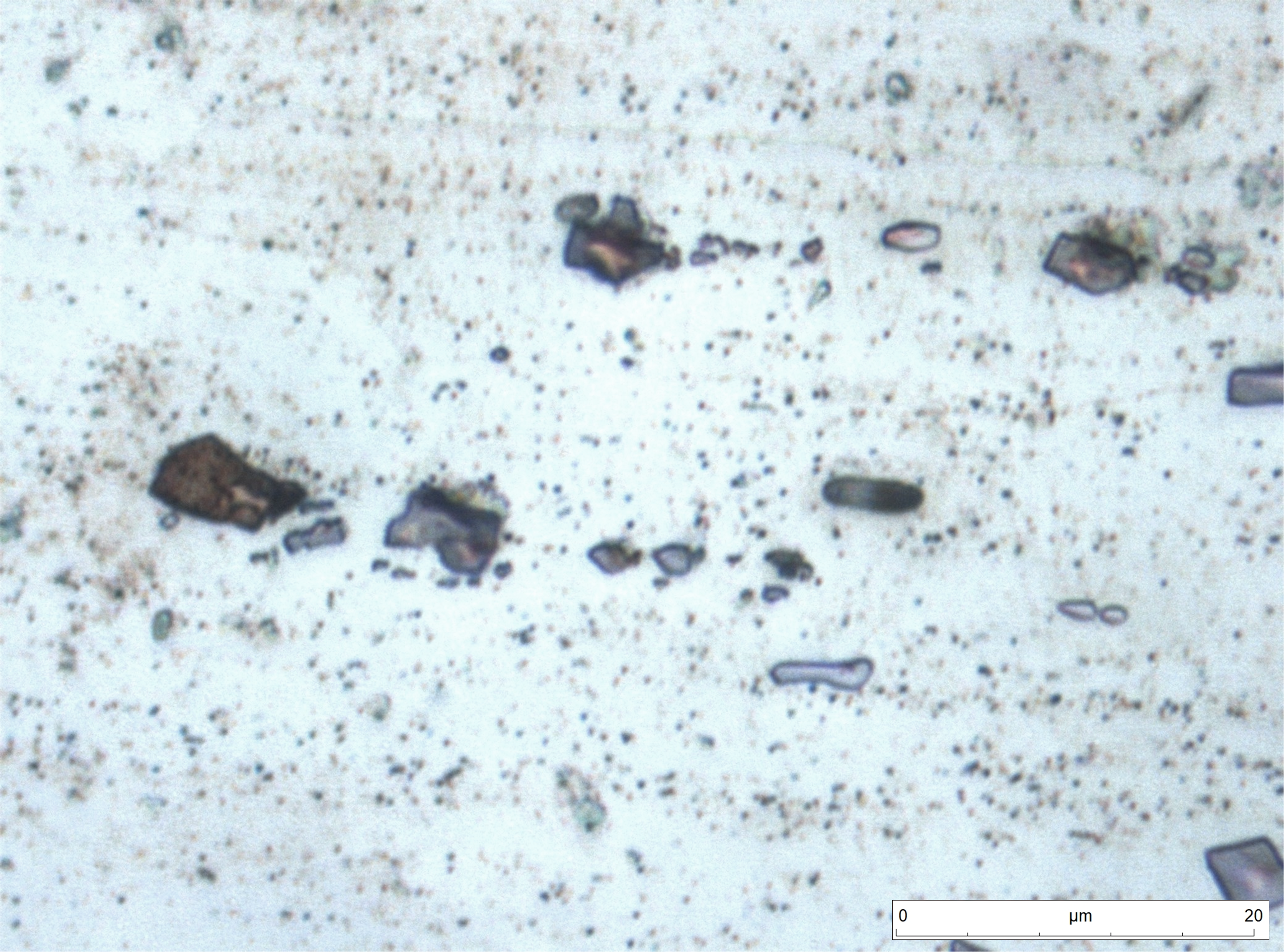

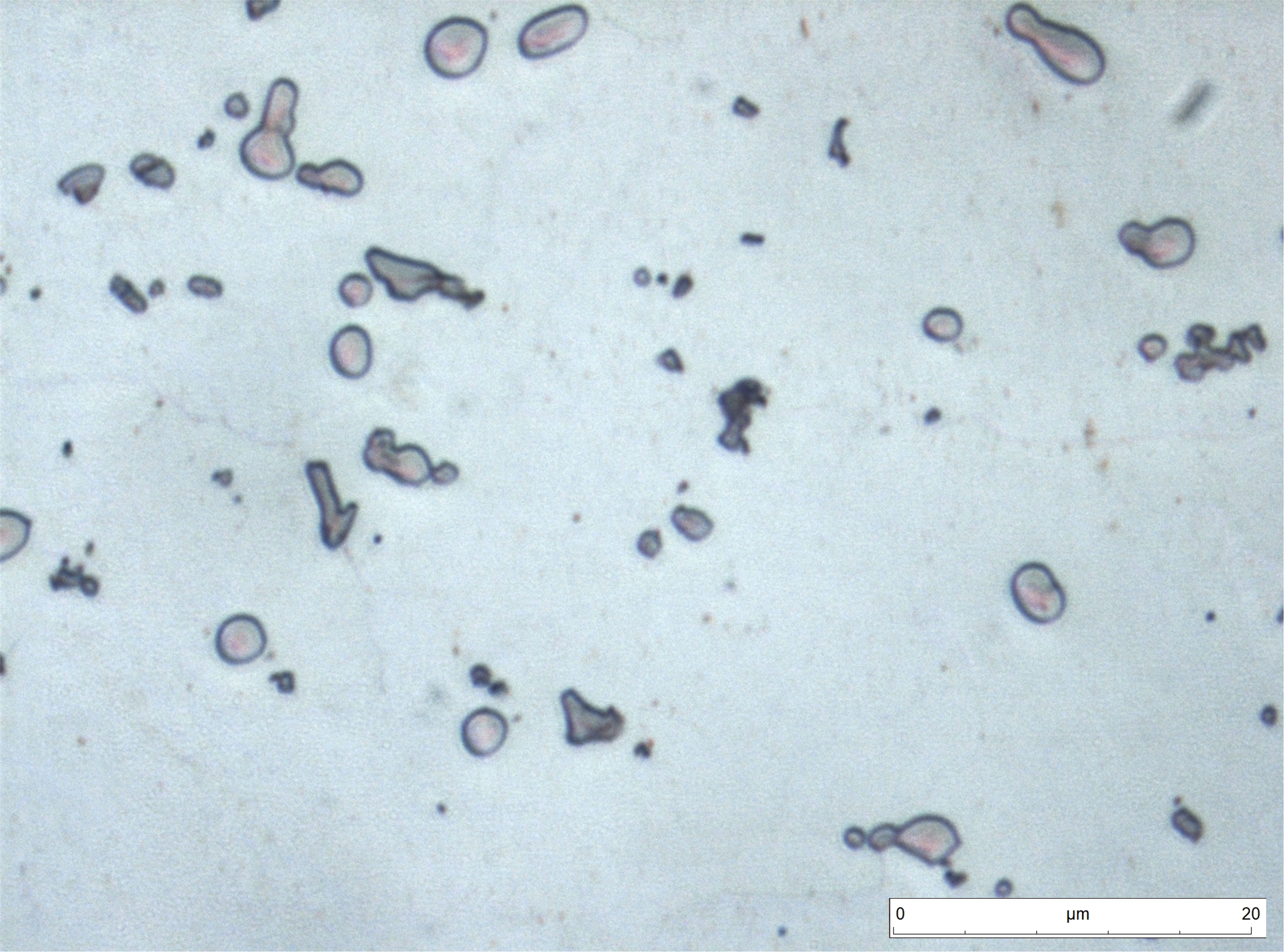

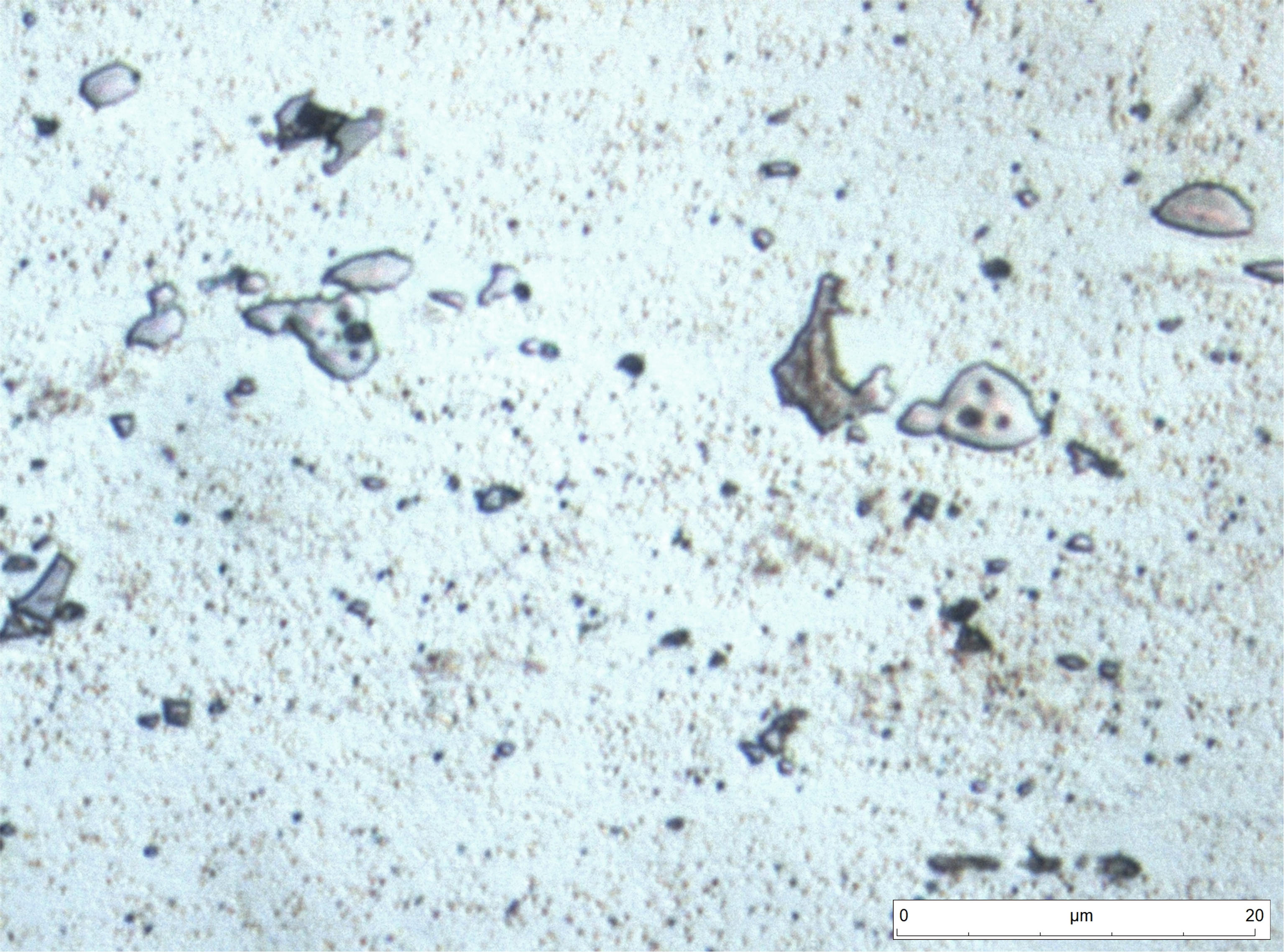

Microestructura después de un tratamiento de globulización de 2 horas a 530ºC.

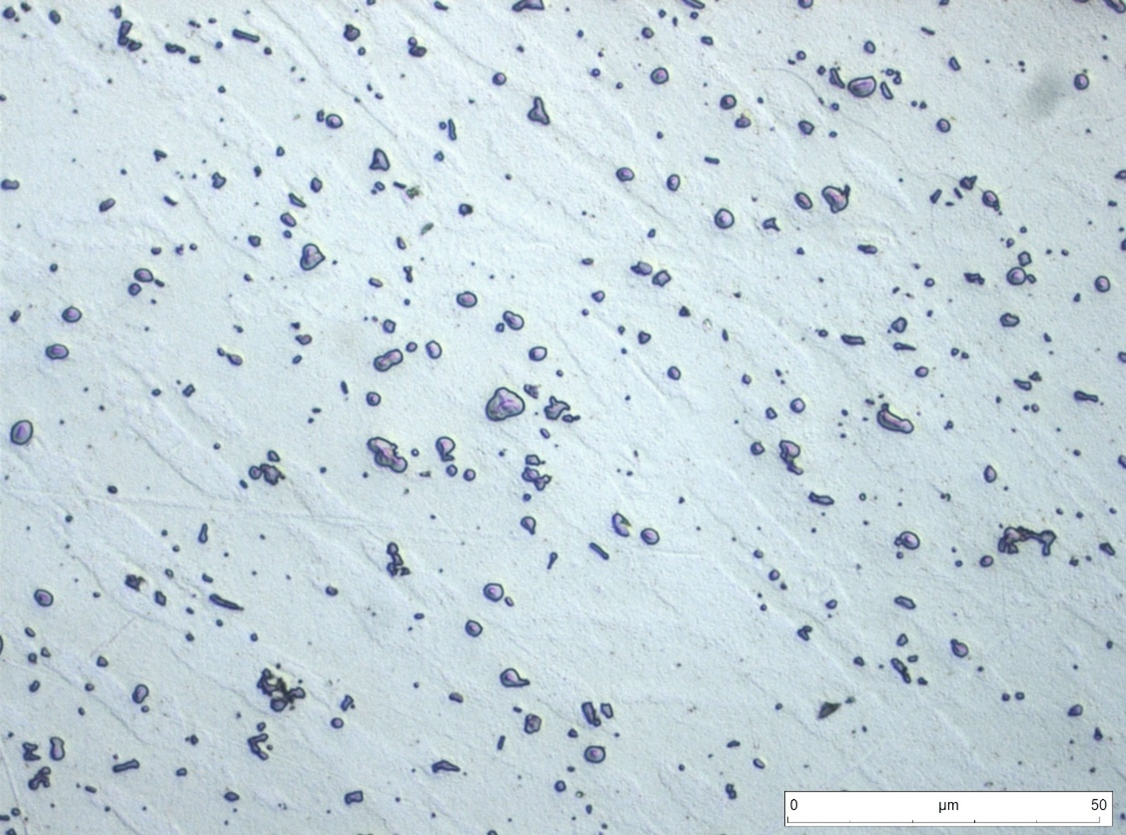

Estructura de la aleación AlSi12 tras un recocido de globulización de 2h a 530ºC. La globulización del Si es casi total. Por el contrario, los “lodos” permanecen casi inalterados, aunque se aprecia una cierta fragmentación.

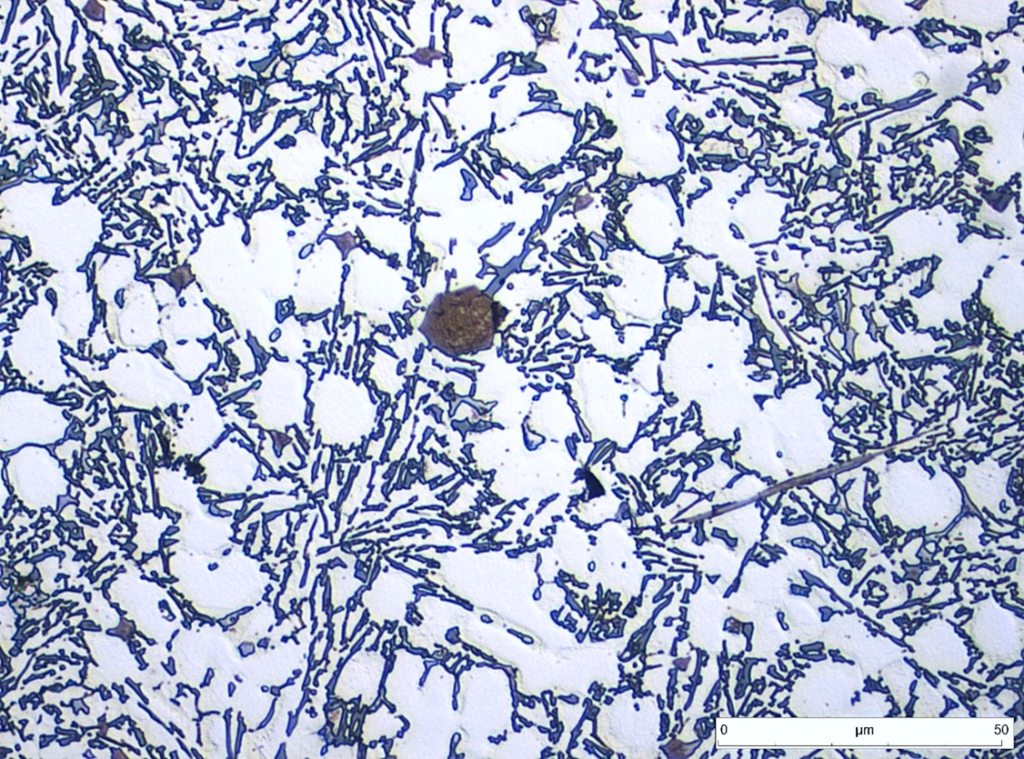

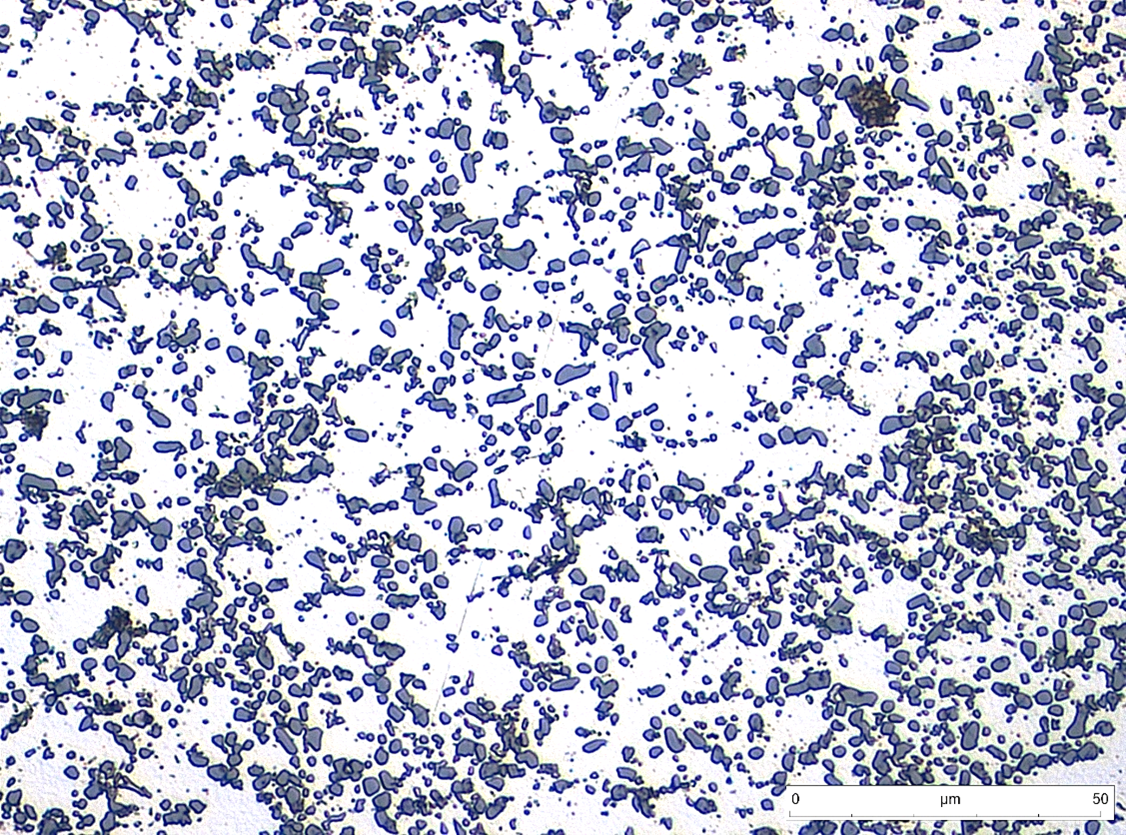

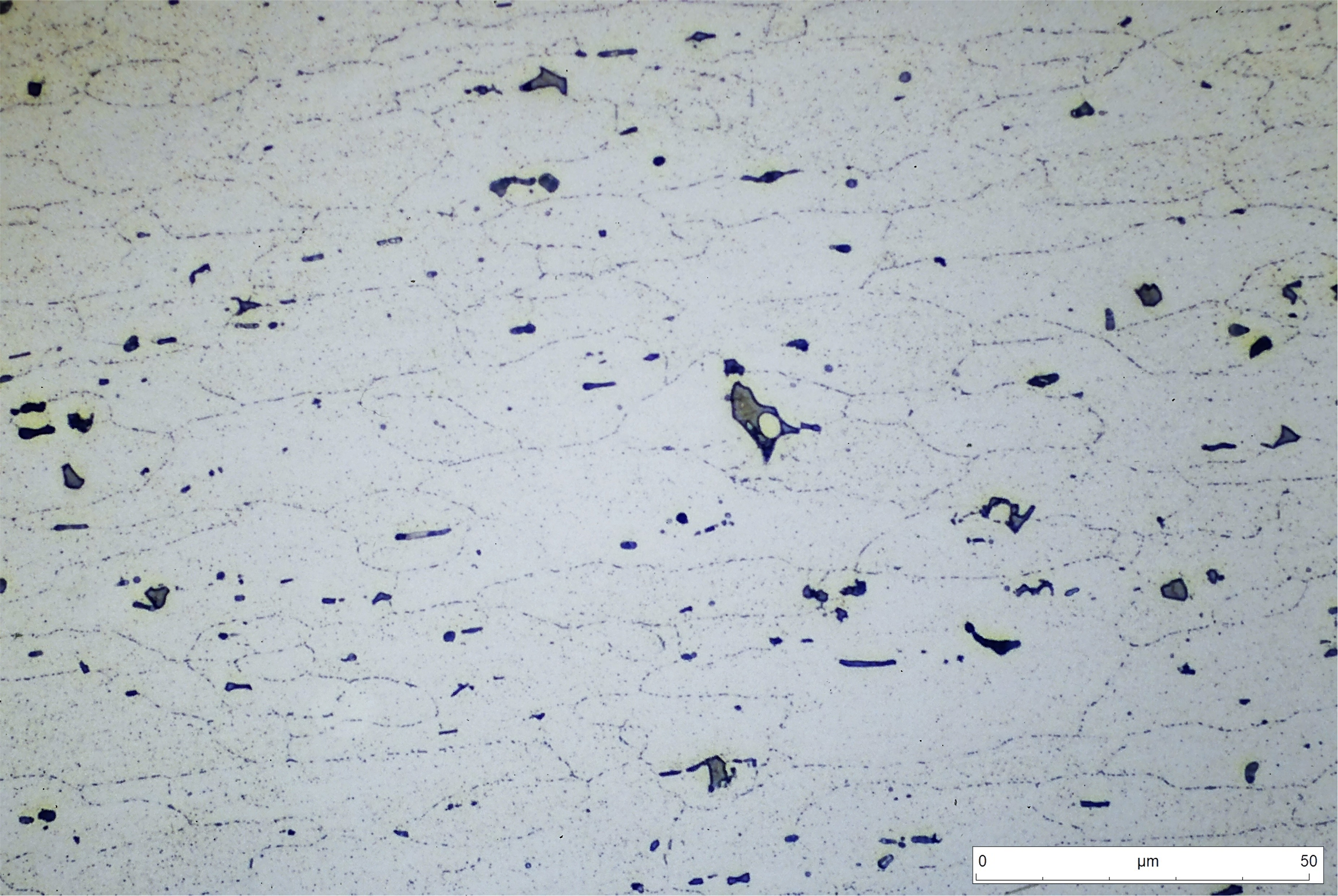

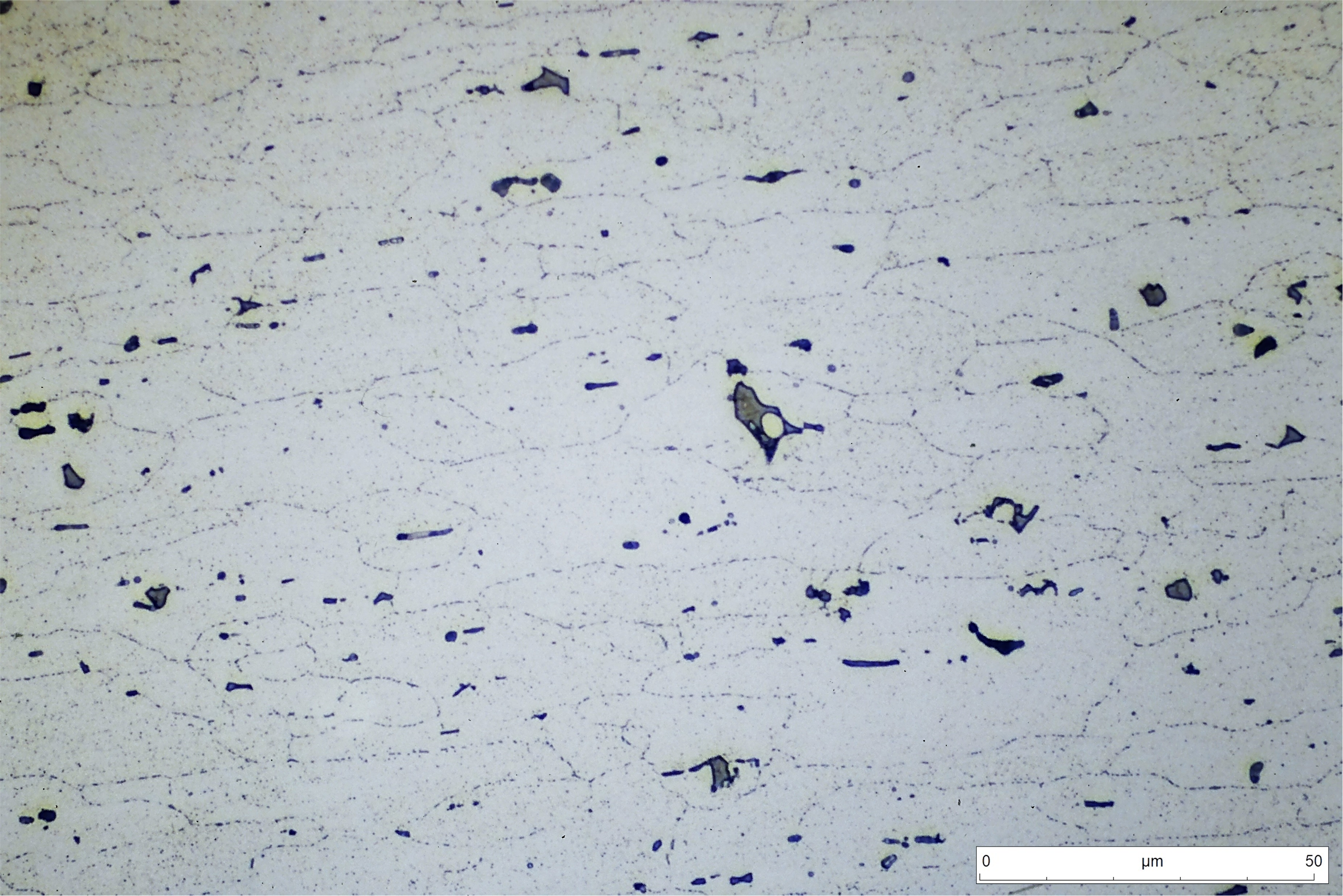

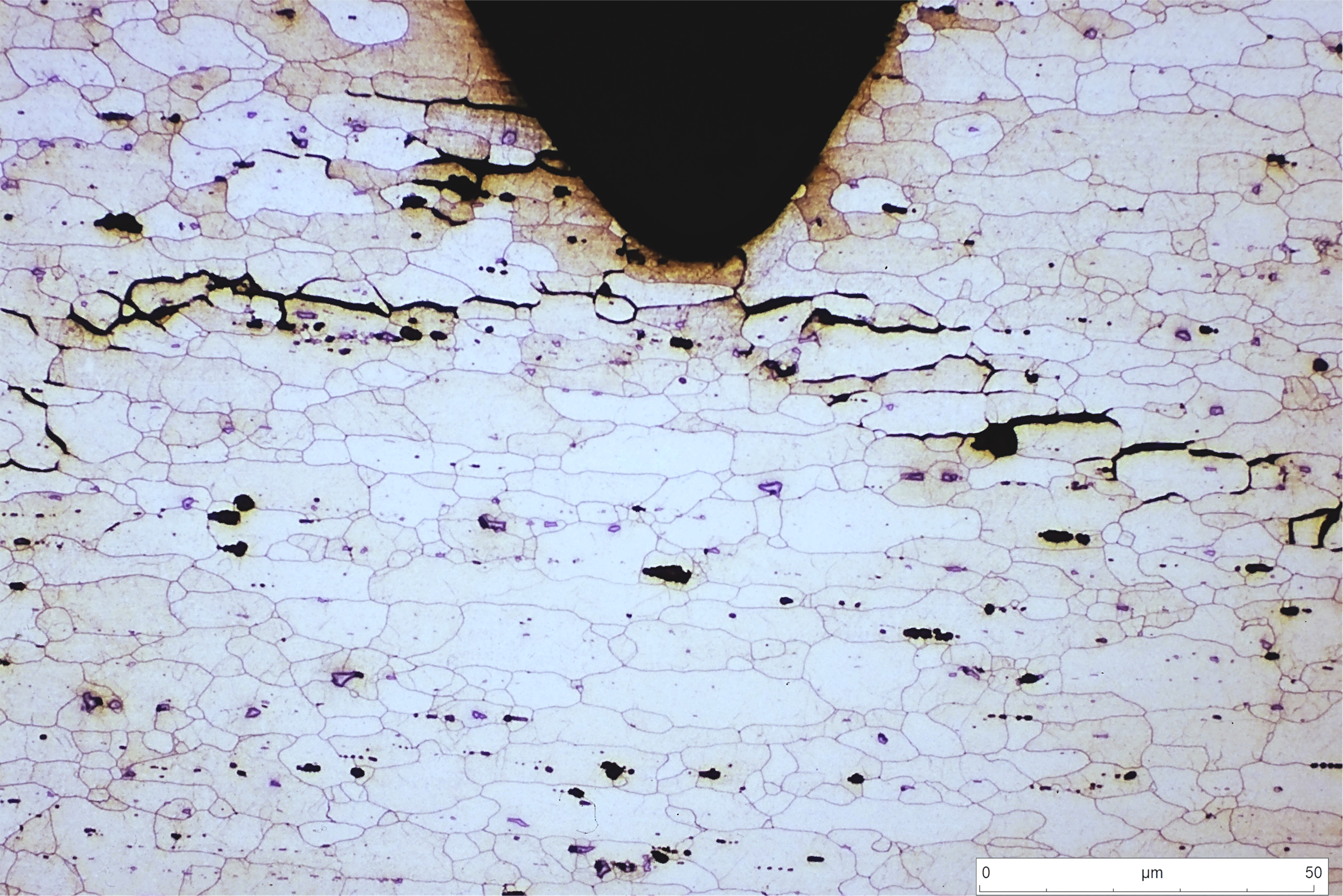

Detalle de la estructura anterior La mejora estructural es considerable.

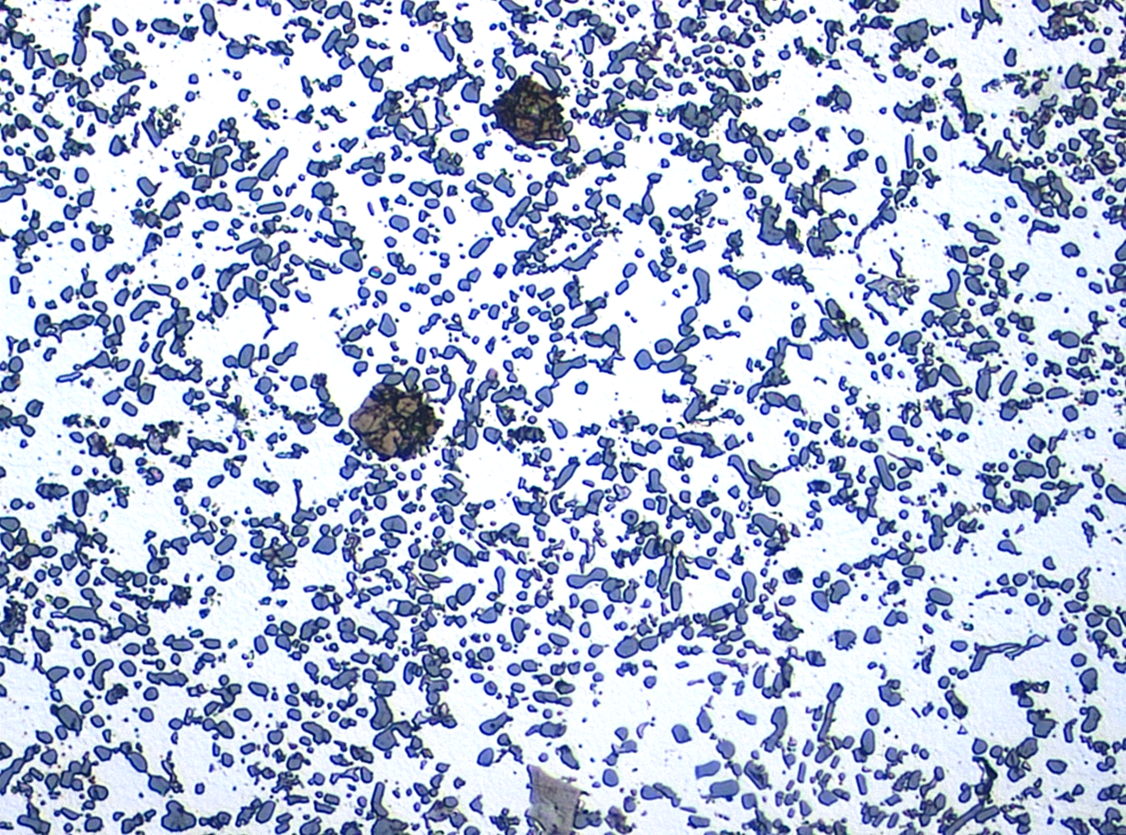

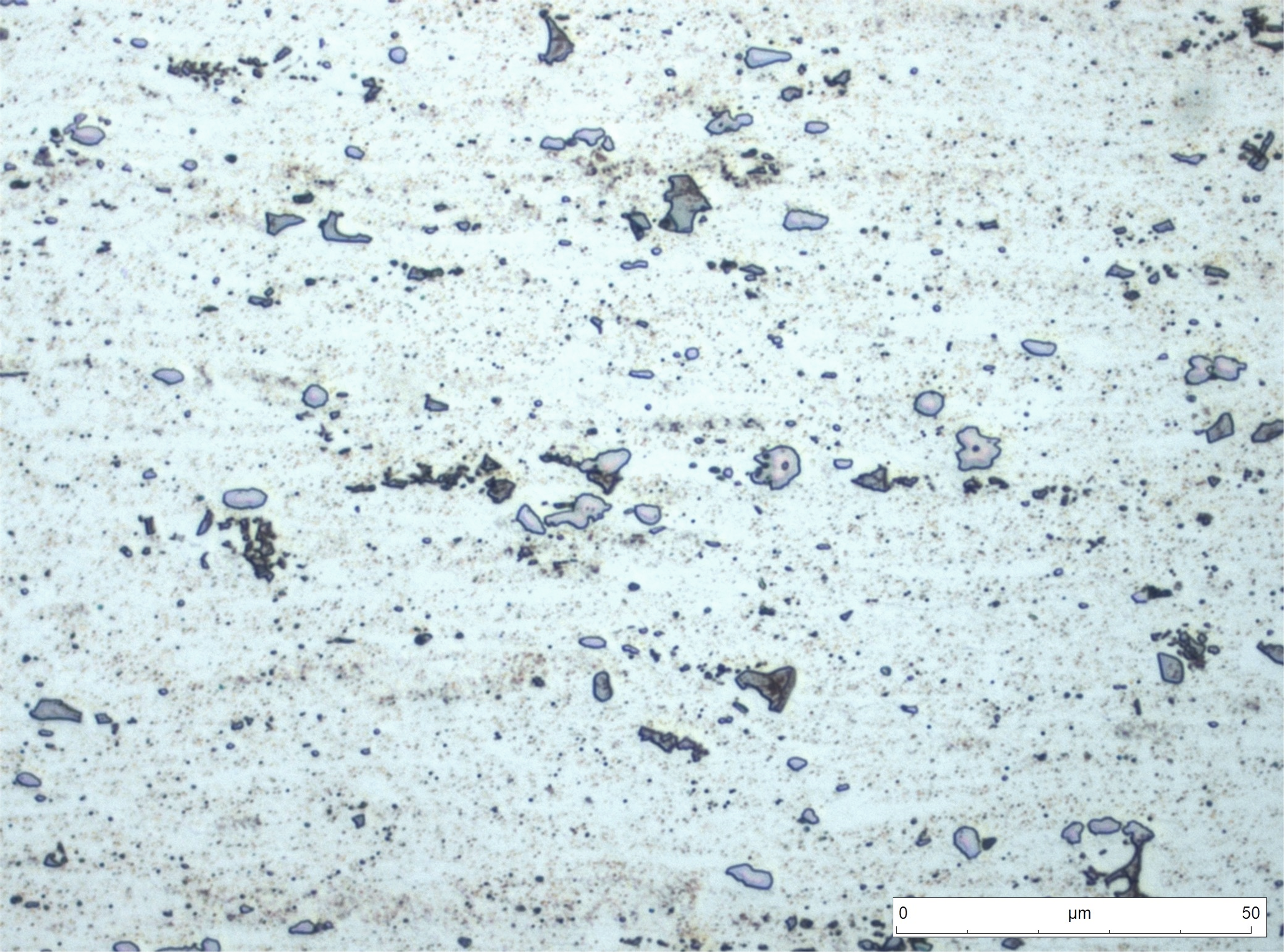

Similar a la micrografía anterior, donde se aprecia la fragmentación de los “lodos”.

Aleación AW-AlSi12MgCuNi

La aleación AW-AlSi12MgCuNi (EN AW-4032) pertenece al grupo de aleaciones que se pueden madurar. Por lo tanto, es necesario realizar un tratamiento térmico de solubilización, temple y envejecimiento artificial (T6). Sólo entonces la aleación puede desarrollar todo su potencial. El compuesto intermetálico endurecedor principal es Al2Cu. 4032 es la aleación con la mayor resistencia alcanzable del grupo 4000 y a menudo se utiliza para fabricación de pistones.

El aluminio forma con el silicio una eutéctica con un contenido de 12.8% de Si en peso. La estructura, de placas de silicio en la matriz de aluminio es considerablemente frágil. Debido a su baja ductilidad causada por su alto contenido de silicio, esta aleación es difícil de forjar en frío. Puede mejorarse su ductilidad mediante recocidos de globulización, con énfasis en la homogenización y redondeamiento de las partículas de silicio.

EN AW-4032 se utiliza a menudo como pistón, rodamientos o cojinetes, donde se requiere alta resistencia al desgaste combinado con bajo peso.

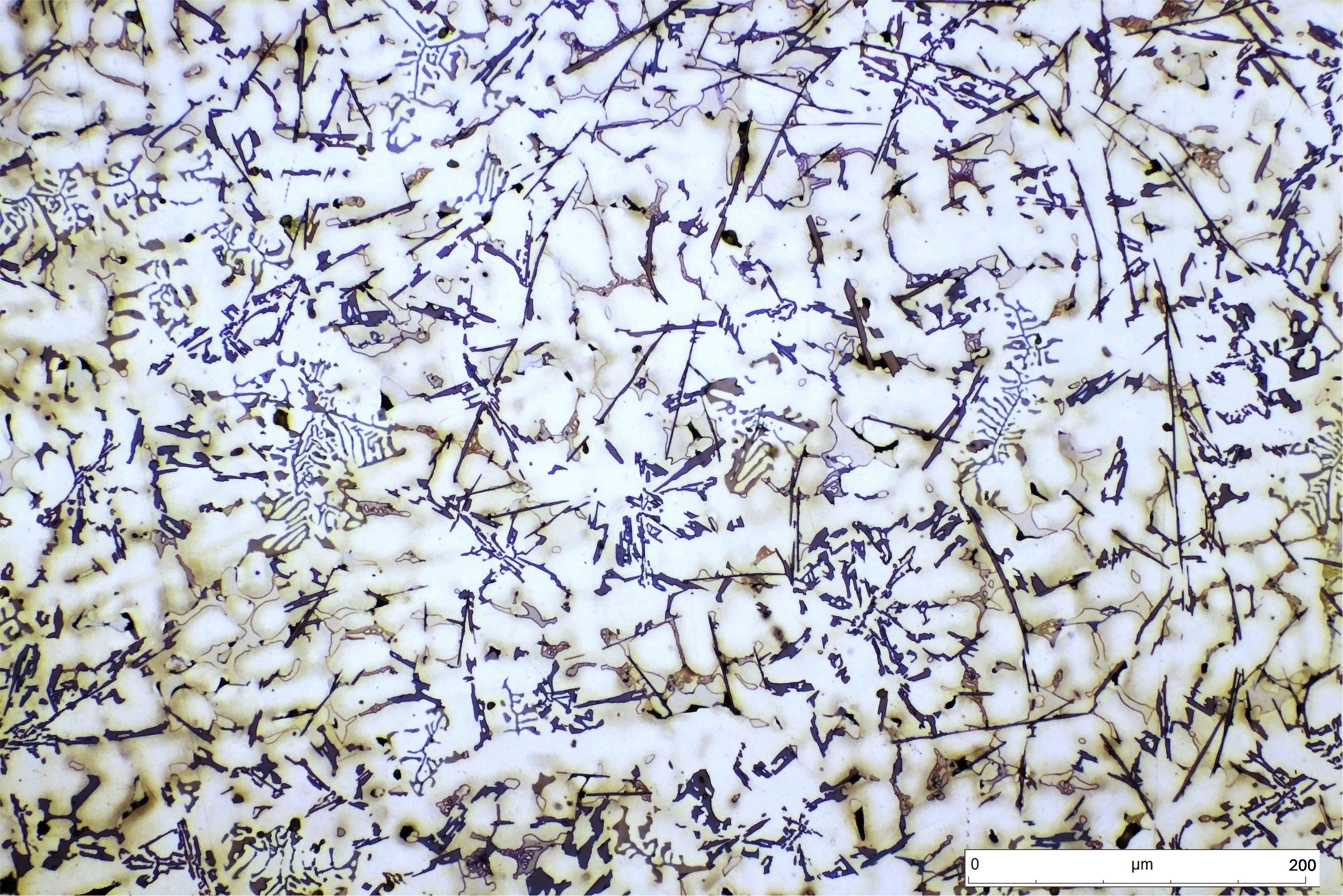

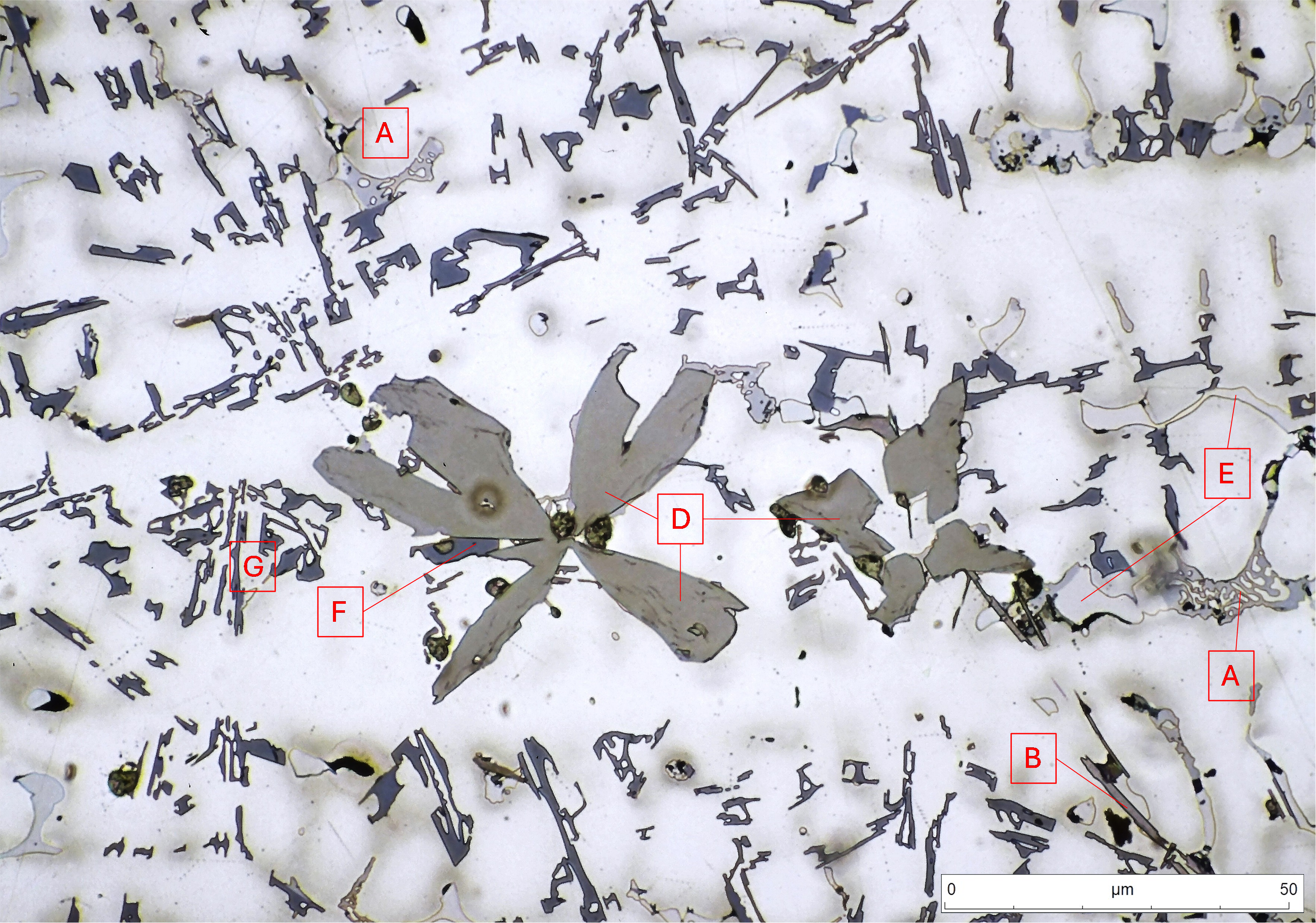

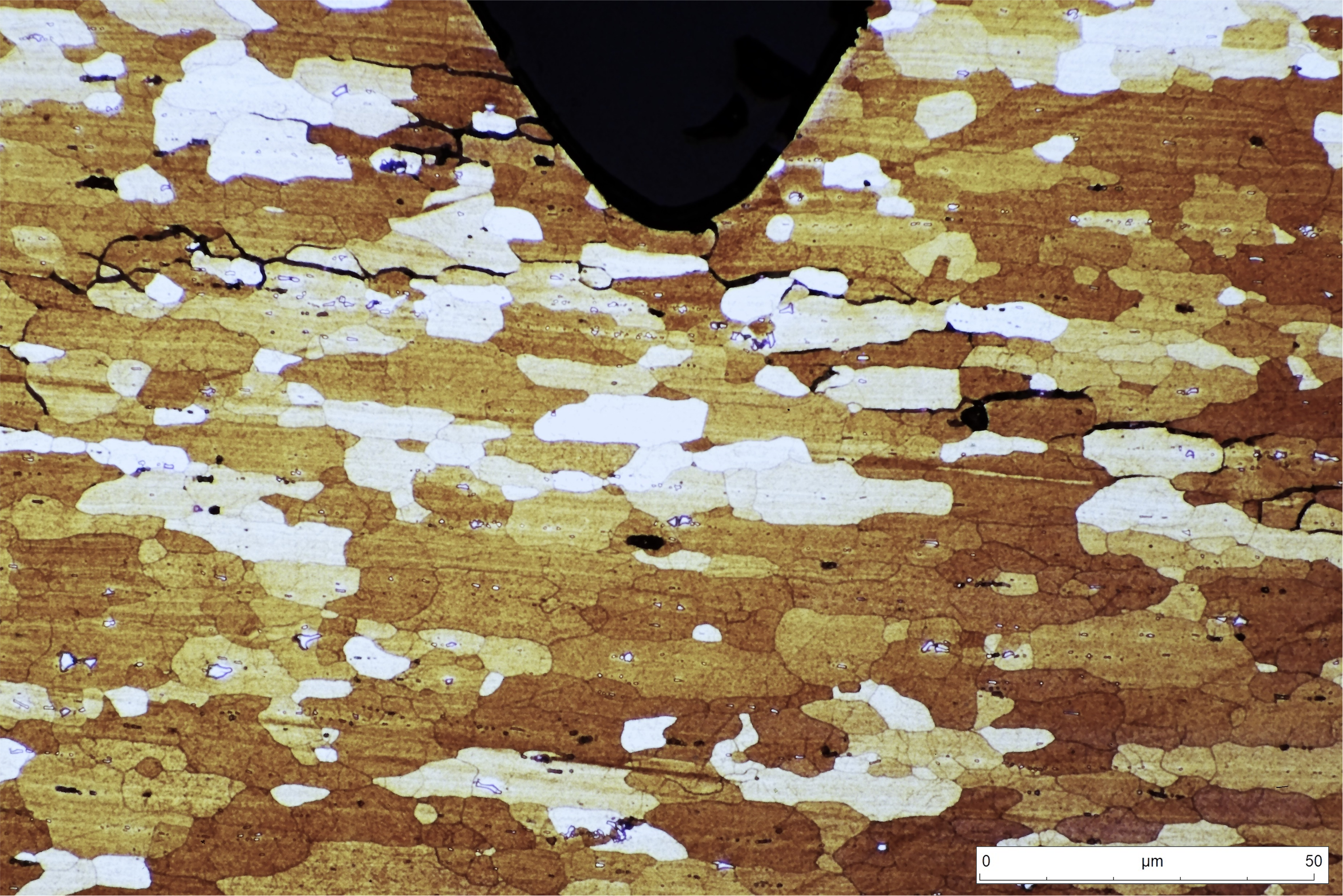

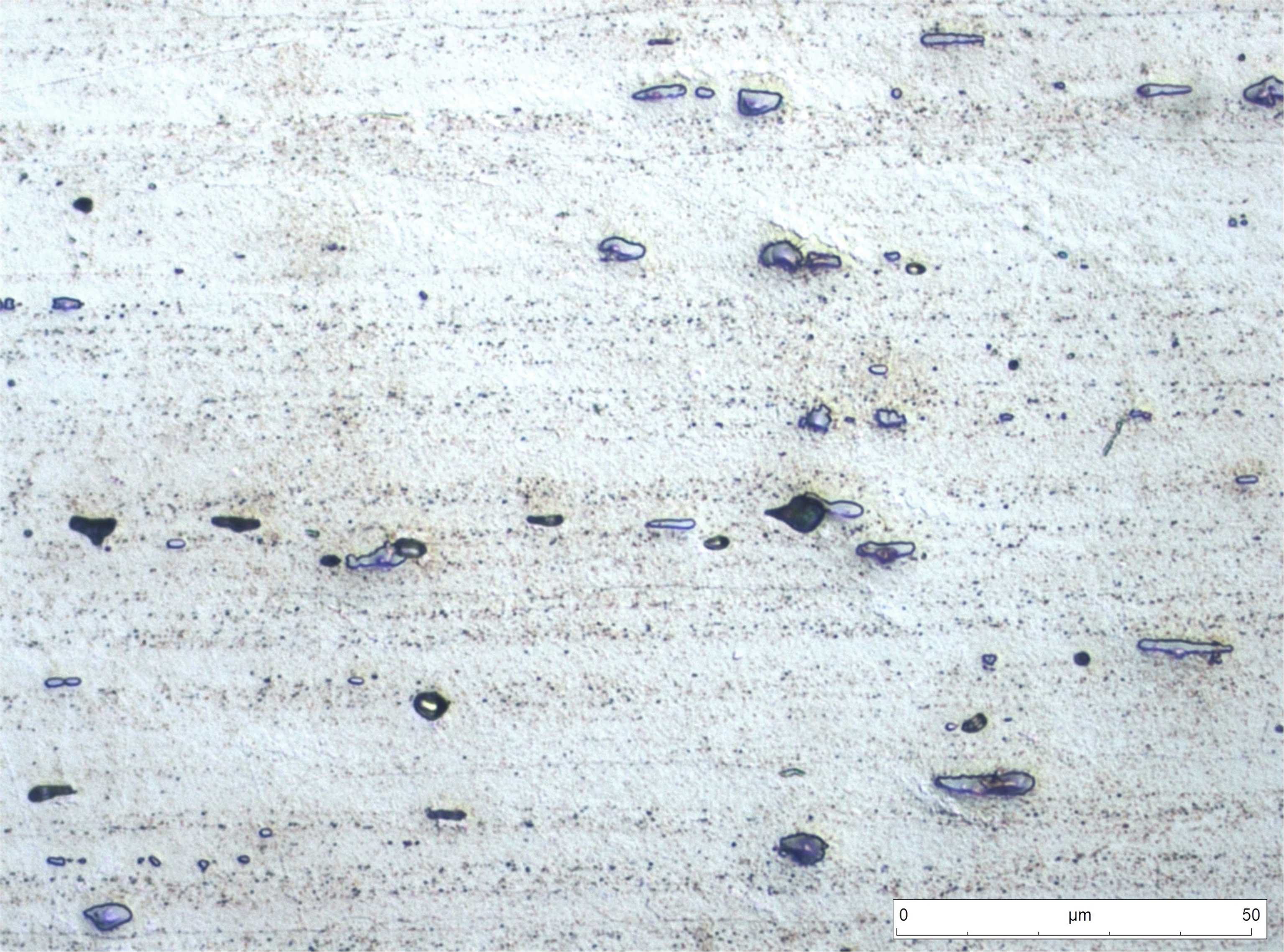

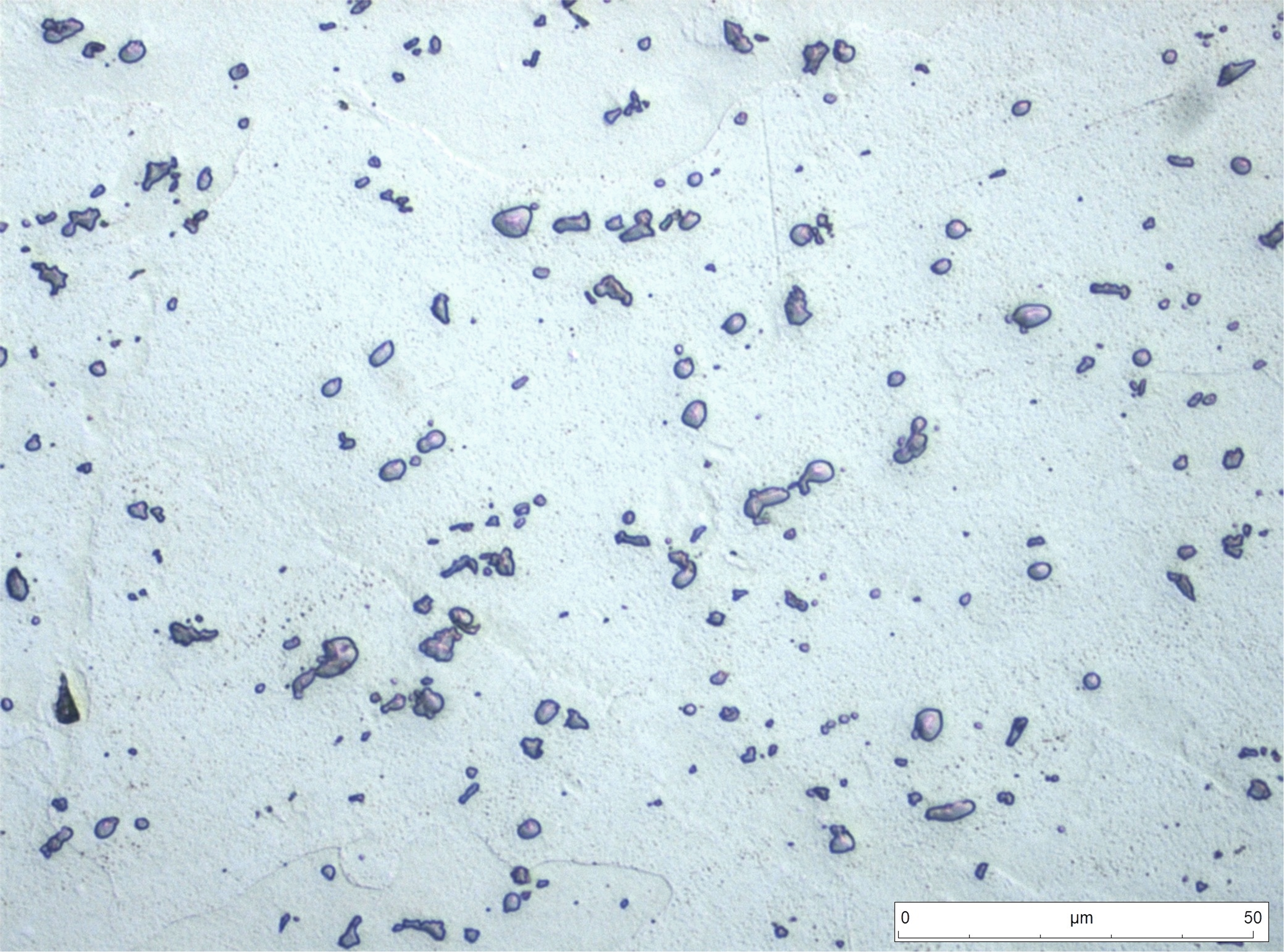

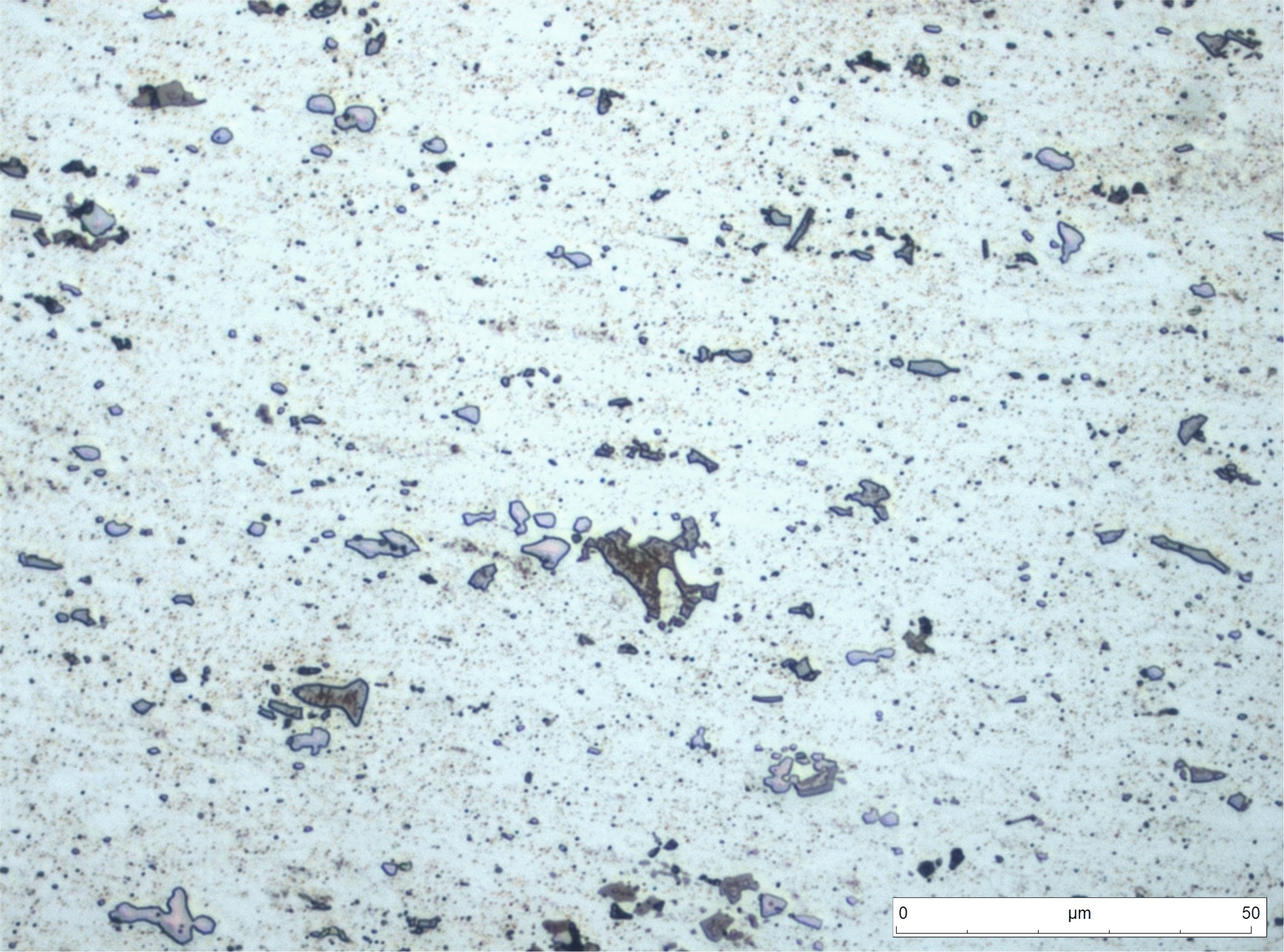

Estructura de colada de la aleación EN AW-4032. Dendritas de aluminio y numerosos constituyentes interdendríticos.

Detalle de la microestructura anterior. A: α-AlFeSi; B: agujas de β-AlFeSi; C: estructura mixta α-AlFeSi y α-Al(FeMnCu)Si; D: α-Al(FeMnCu)Si; E: Al2Cu; F: Si primario; G: eutéctica interdendrítica de Al-Si.

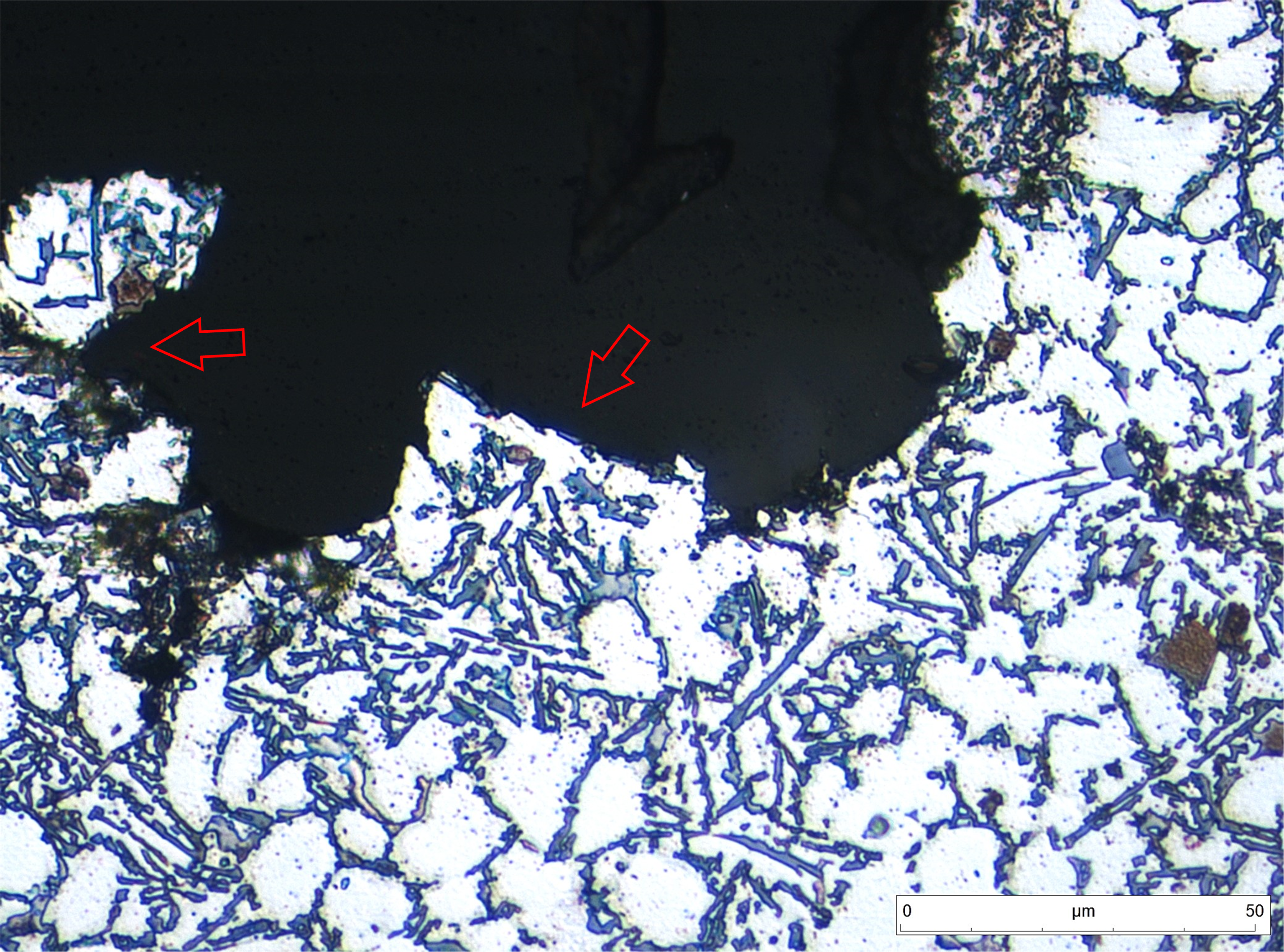

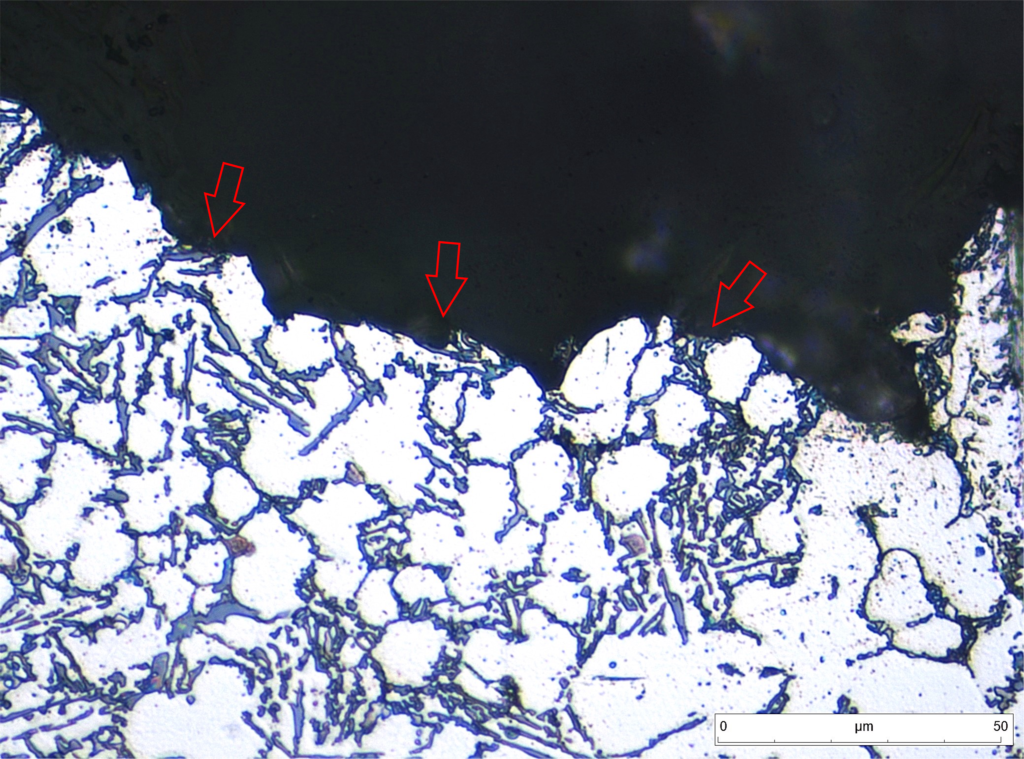

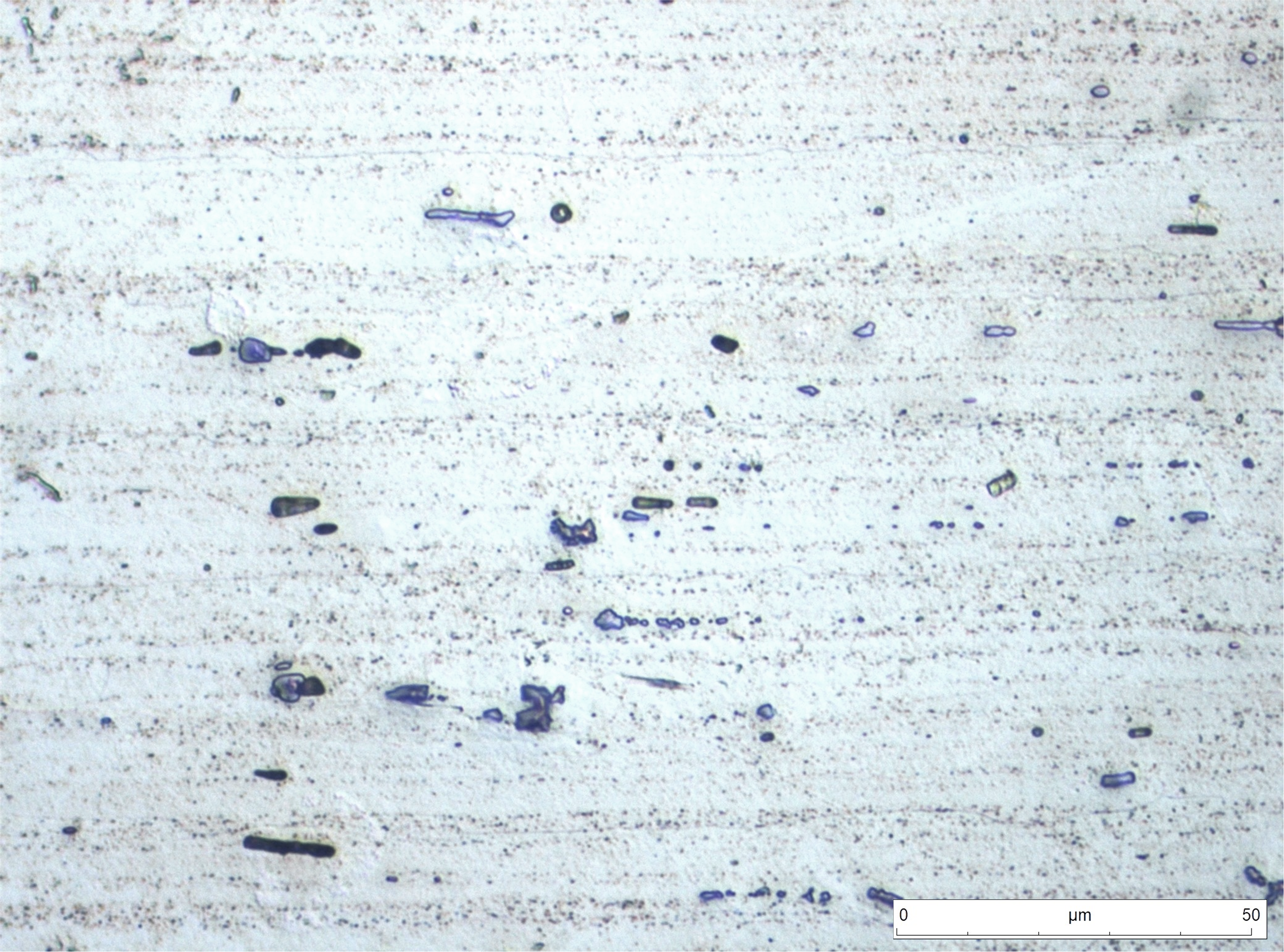

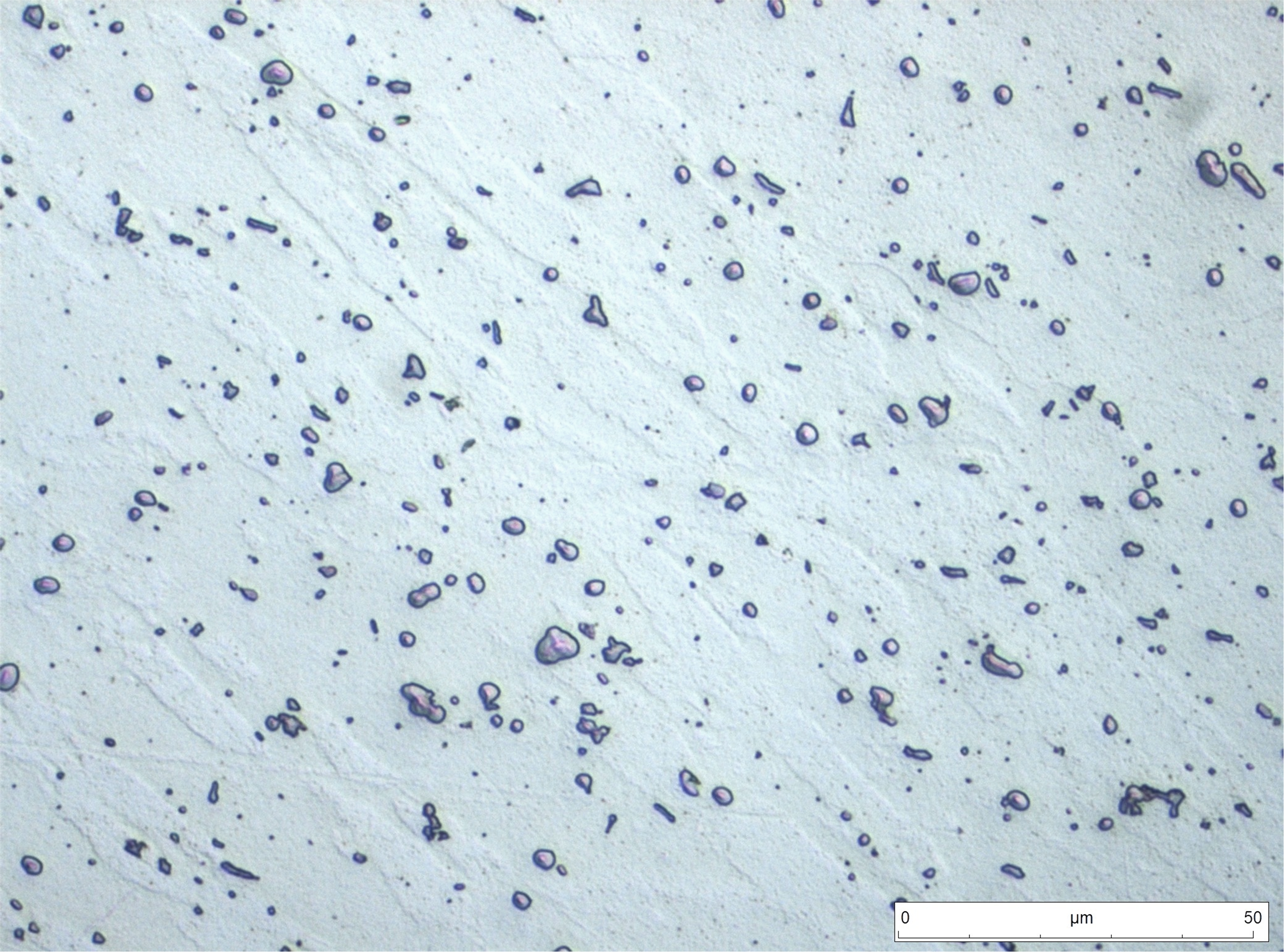

Similar a la anterior. Se pueden apreciar en el centro grandes cristales de fase insoluble α-Al(FeMnCu)Si, a veces denominado “lodos”, no deseados y que pueden transmitir fragilidad a las piezas.

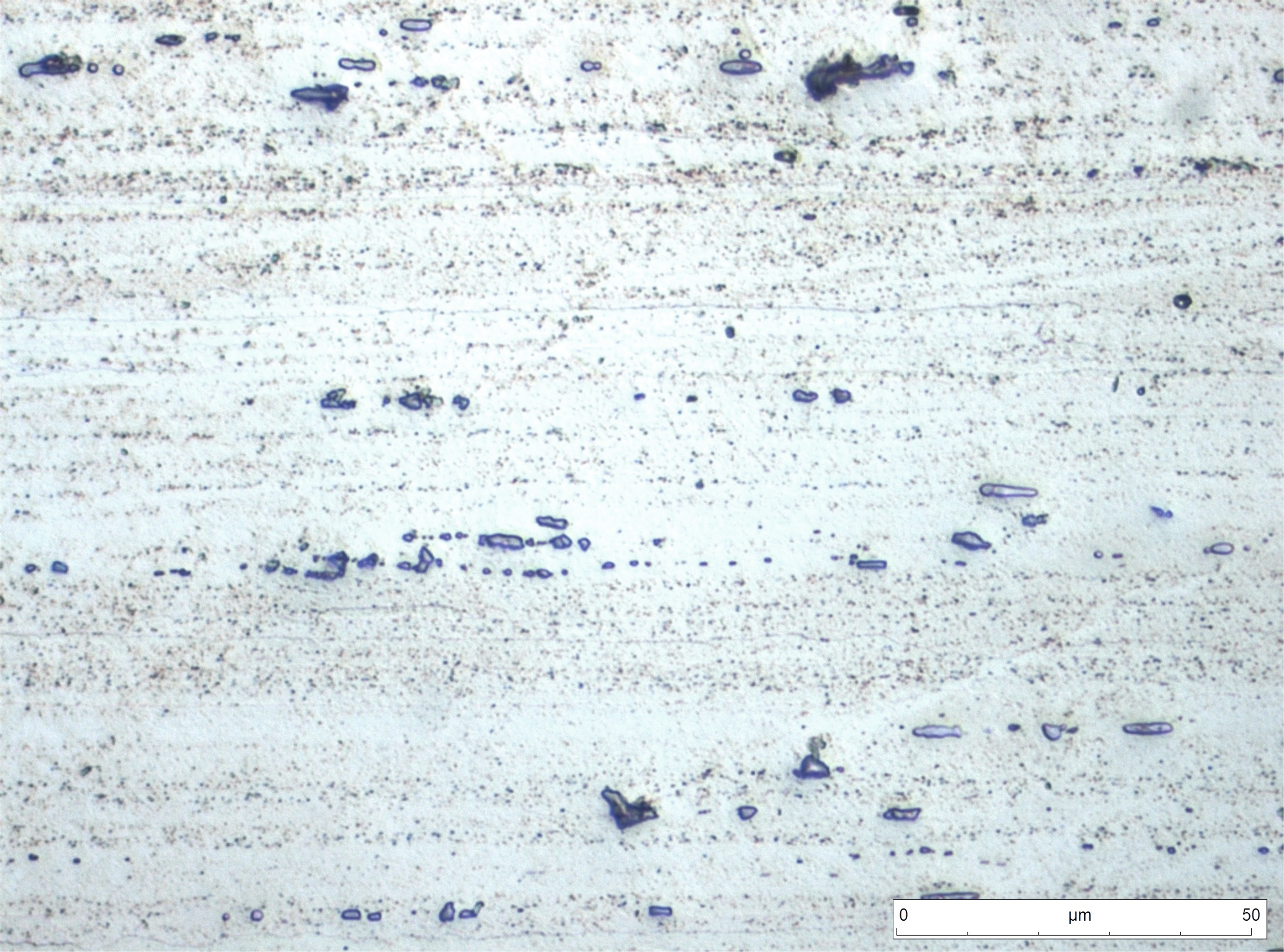

Similar a la anterior. Se pueden apreciar en el centro grandes cristales de fase insoluble α-Al(FeMnCu)Si, a veces denominado “lodos”, no deseados y que pueden transmitir fragilidad a las piezas.

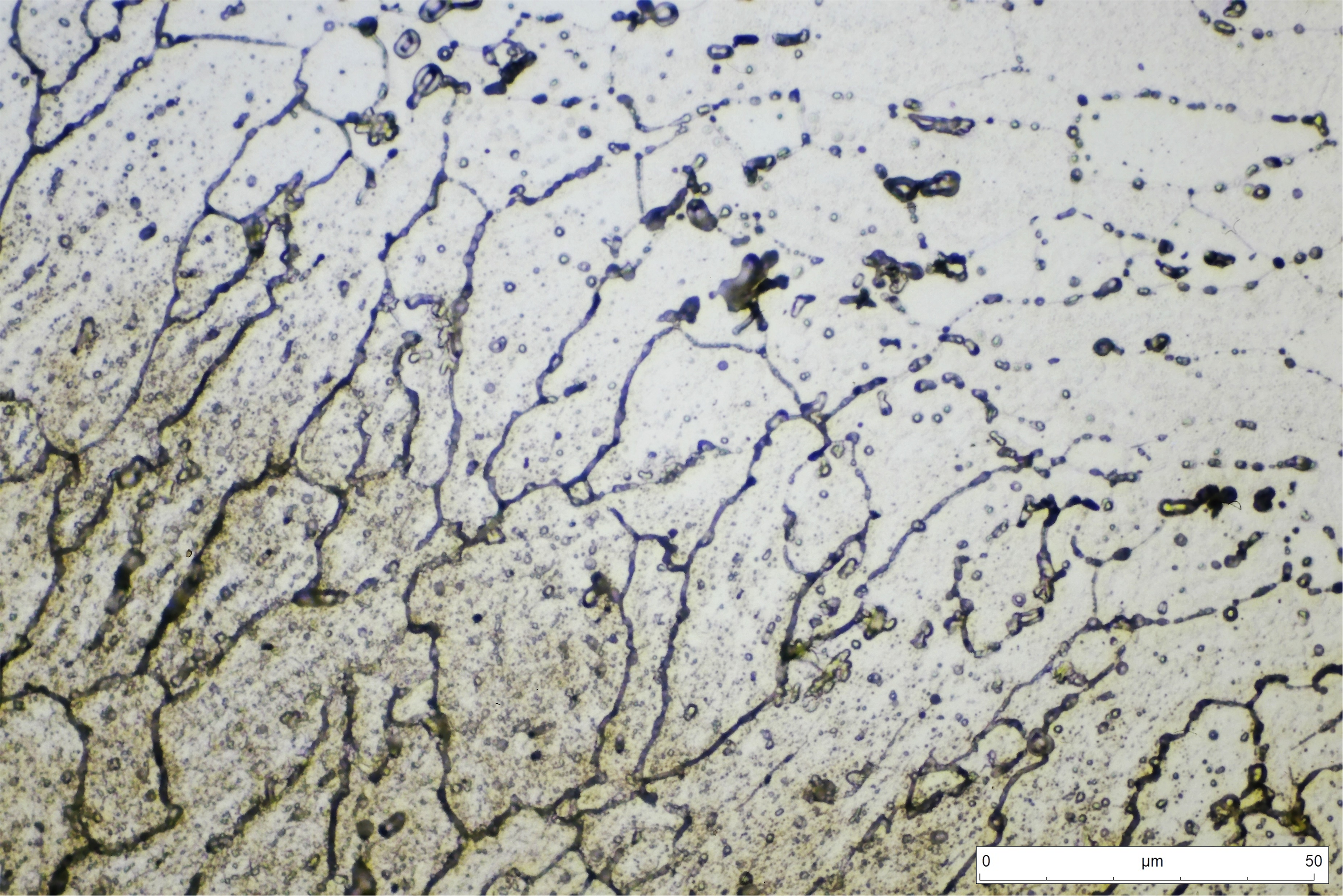

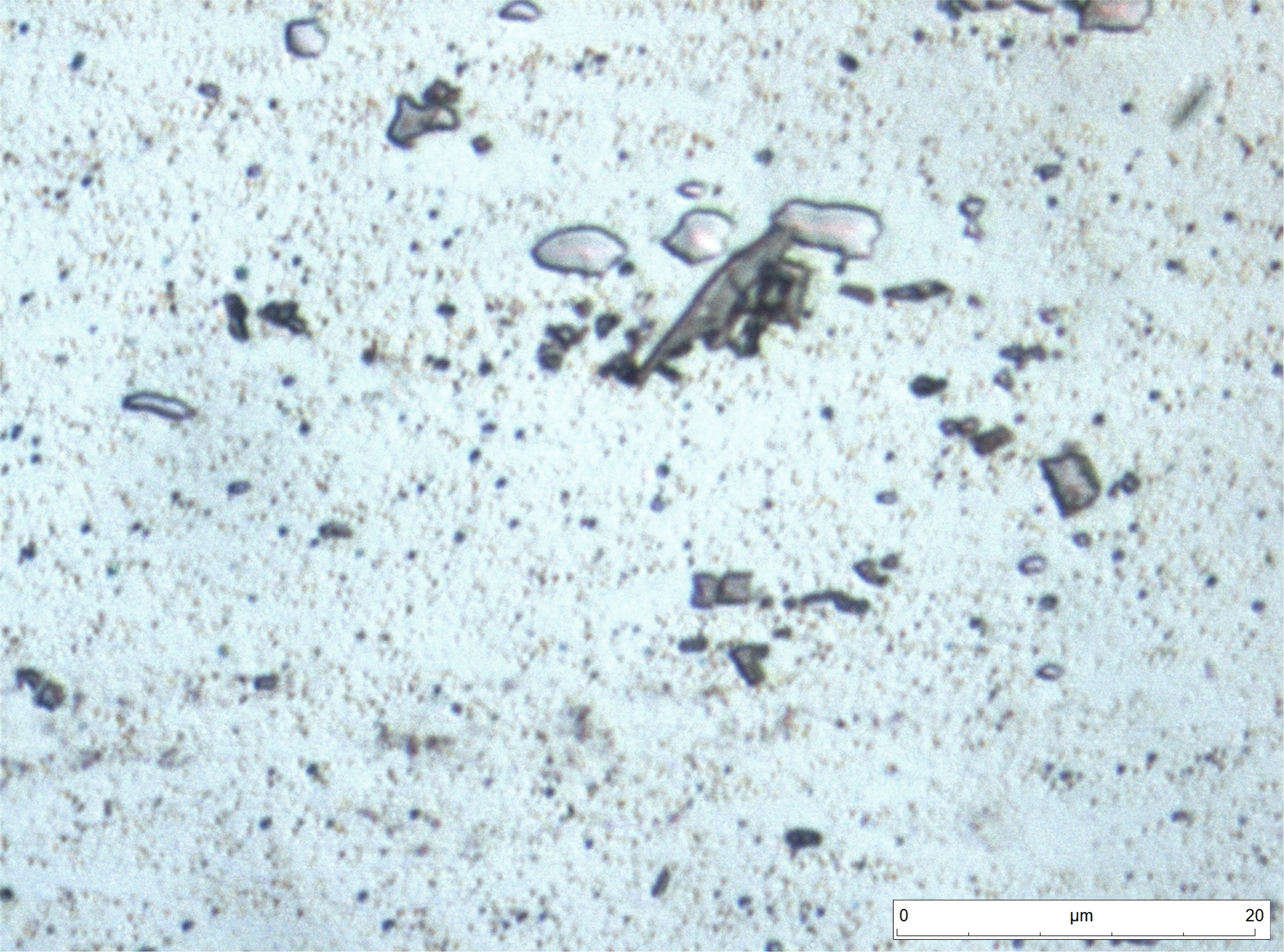

Detalle de una porosidad, otro de los defectos comunes en piezas de colada o inyección.

Aleación EN AW-AlZn4,5Mg1

Aleación de AlZnMg con características relativamente altas, con gran facilidad de soldadura y bajo índice de corrosión. Se aplica en estructuras que impliquen soldadura, como puentes grúa, volquetes y tanques de camión, defensa, industria del molde, estructuras, etc.

Generalmente se emplea en estado T5 (maduración artificial tras la soldadura o tras la extrusión) o T6 (solubilización, temple y maduración artificial) para conseguir las máximas características resistentes. Generalmente aparecen tres compuestos intermetálicos en la matriz de aluminio:

- Partículas negras y compuesto endurecedor: MgZn2

- Otras partículas oscuras: insoluble Al6(Fe,Mn)

- Partículas claras: insoluble Al3Fe

Aleación EN AW-AlZn5,5MgCu

Es la aleación de la serie 7000 más conocida y resistente. Su resistencia puede compararse con la de numerosos aceros. Debido a la elevada relación límite elástico/densidad se usa frecuentemente para piezas sometidas a grandes fatigas en aplicaciones industriales, como troqueles, moldes y matrices, para máquina herramienta, automóvil, armamento, aeronáutica, nuclear e, incluso, aeroespacial.

Aleación EN AW-AlCu4MgSi(A)

Se trata de una aleación de elevada resistencia mecánica, comparable a la de los objetos al carbono, obtenida por el tratamiento de puesta en solución, temple y maduración. Se aplica en la industria de aviación, elementos estructurales que requieran elevadas características mecánicas, como herrajes, tornillos y pernos remaches para ser aplicados en estado de temple antes de la maduración, moldes de soplado, ultraligeros y alas delta.

Aleación EN AW-AlCu4PbMgMn

La aleación EN AW-AlCu4PbMgMn (EN AW-2007), es tratable con envejecimiento térmico. Es la aleación de mecanizado más utilizada. La alta resistencia y la corta rotura de viruta son óptimas para el mecanizado con desprendimiento de viruta. Se puede mecanizar en tornos automáticos de alta velocidad y en máquinas multihusillo, taladrado, torneado y fresado de calidad. Debido a su baja resistencia a la corrosión, se recomienda dar un anodizado protector a las piezas terminadas.

Posibilidades de aplicación: construcción de máquinas y de dispositivos, tornillos, tuercas.

¡Valora este artículo!

| Contenido | |

| Claridad de la explicación | |

| Calidad de las imágenes | |

| ¿Cuánto has aprendido? | |

|

Promedio

|

|

|

|