Fresado de acabado eficiente en condiciones de lubricación sostenible de aluminuros de titanio con aplicación a la aleación Ti48Al2Cr2Nb

Datos

Proyecto SBPLY/23/180225/000132 convocatoria regional de la Junta de Comunidades de Castilla-La Mancha (2024-2027): Proyectos de Investigación Científica y Transferencia de Tecnología, Cofinanciadas por el Fondo Europeo de Desarrollo Regional (FEDER).

Investigadores principales: Valentín Miguel Eguía y Juana Coello Sobrino

Presupuesto: 96.979,44 €.

Descripción del proyecto

Los aluminuros de titanio son considerados materiales prometedores en el futuro para aplicaciones aeronáuticas, gracias a sus excelentes propiedades. El aluminuro Ti48Al2Cr2Nb destaca entre todos ellos. Sin embargo, el mecanizado de esta aleación presenta limitaciones en relación a los parámetros de corte a emplear, que hacen que el proceso no tenga viabilidad industrial. Además, la calidad de las piezas mecanizadas debe ser mejorada sustancialmente para su aplicación. Todo ello, hace imprescindible emplear estrategias de lubricación, que deben estar alineadas con los requisitos de impacto ambiental y de eliminación de riesgos laborales. Las limitaciones y requisitos indicados no están resueltos en la actualidad.

En este proyecto de investigación se evaluará la maquinabilidad del aluminuro Ti48Al2Cr2Nb para procesos de fresado de acabado, con el fin de establecer las condiciones óptimas para desarrollar la operación de forma eficiente, esto es, consiguiendo una productividad dentro de los estándares de la industria y eliminando o reduciendo la aparición de defectos superficiales en las piezas mecanizadas. El objetivo es identificar las condiciones de corte (avance, velocidad de corte, sistema de lubricación) para las que la vida de la herramienta de corte sea aceptable, y la calidad superficial de la pieza mecanizada sean adecuados.

Se investigarán diversas técnicas de lubricación: cantidad mínima de lubricante (MQL), lubricación criogénica y su combinación. Estas técnicas han sido identificadas como posibles sustitutas de la lubricación tradicional en aleaciones de titanio, pero su aplicación en aluminuros de titanio aún no ha sido suficientemente investigada. En la estrategia MQL se considerará el empleo de aceite de oliva lampante, que contribuirá a la sostenibilidad del proceso, favoreciendo el uso del mismo.

El análisis de la maquinabilidad de la aleación se realizará en base a la medición de las fuerzas de corte, desgaste de la herramienta, integridad superficial de las piezas mecanizadas y temperatura de corte. La investigación se planifica con un diseño de experimentos que permite seleccionar previamente una geometría de herramienta eficiente, así como determinar el rango de valores tecnológicos de definición del proceso, integrando la estrategia de lubricación empleada. La optimización y modelización de las variables de salida se efectuará mediante técnicas de regresión multivariable y aprendizaje automático (machine learning). Finalmente, se diseñará un control predictivo del proceso fundamentado en el análisis de la señal dinámica de la fuerza en el mecanizado mediante el tratamiento y análisis de las componentes espectrales involucradas.

En definitiva, el objetivo de esta investigación es optimizar el proceso eficiente en operaciones de fresado de acabado de piezas de aluminuro de titanio Ti48Al2Cr2Nb, con control en tiempo real del desgaste de la herramienta, en condiciones ambientalmente sostenibles.

Objetivos del proyecto

El objetivo general del proyecto es ptimizar el proceso de fresado de acabado de la aleación Ti48Al2Cr2Nb bajo criterios de sostenibilidad y viabilidad industrial. Para ello, se establecen los siguientes objetivos específicos:

- Optimizar las condiciones de lubricación eficiente (criogénica/MQL), y las variables tecnológicas de proceso.

- Garantizar la adecuada integridad superficial de las piezas obtenidas y, particularmente, eliminar o reducir la aparición de defectos superficiales y subsuperficiales.

- Incrementar la vida útil de las herramientas de corte mediante la selección efectiva de geometrías y la determinación de la influencia de las variables tecnológicas del proceso.

- Establecer funciones de comportamiento del proceso mediante métodos analíticos y técnicas de aprendizaje automático o machine learning.

- Desarrollar una metodología de control del proceso basada en la monitorización en tiempo real de fuerzas de corte para la predicción de las condiciones de desgaste de la herramienta.

Publicaciones derivadas de la investigación

Harmonic-based-on analytis to discriminate different mechanical actions involved in the machining of hard-to-cut materials

Enrique García-Martínez, Alberto Molina-Yagüe, Valentín Miguel, Alberto Martínez-Martínez

The International Journal of Advanced Manufacturing Technology, 2024, 1-2, Springer, https://doi.org/10.1007/s00170-024-13773-8

Abstract

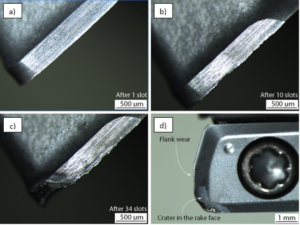

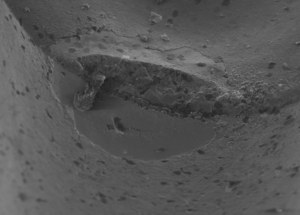

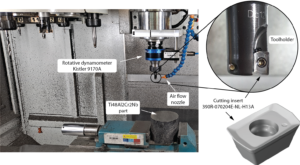

Cutting force monitoring may be established as a functional control system for machining processes, helping determine the optimal time for tool change since a relationship between tool wear and milling forces exists. However, these forces result from various effect, including chip removal, friction, and vibrations. Predicting the end of functional tool life becomes challenging due to these complex interactions. In this study, it is proposed a decomposed action methodology based on force analysis using the fast Fourier transform and harmonic analysis. In pursuit of a comprehensive understanding of cutting forces during milling process, it is proposed a methodology to capture the signal given by a rotary dynamometer in selective cutting tests directed to discriminate and isolate external friction and other effects. The methodology has been tuned for slot milling of Ti48Al2Cr2Nb titanium aluminide using a single uncoated tungsten carbide insert, under different combinations of depth of cut and feed per tooth, for a fixed cutting speed value. The friction force in the tool flank zone has been demonstrated as the main action due to the small chip section removed, which leads to explain the rapid tool wear in titanium aluminides machining. Friction coefficients ranging from 0.412 to 0.579 have been found in real cutting conditions. This methodology will allow the evaluation of different tool geometries to reduce tool-workpiece friction and wear phenomena, enhancing the tool life.